大规模定制,每周生产多达10,000个耳塞——Earfab使用Nexa3D超快速3D打印XiP为客户提供定制耳塞

发布时间:2023/06/21

发布时间:2023/06/21

- 访问量:

【概要描述】 从扫描到3D打印,在40分钟内定制耳塞

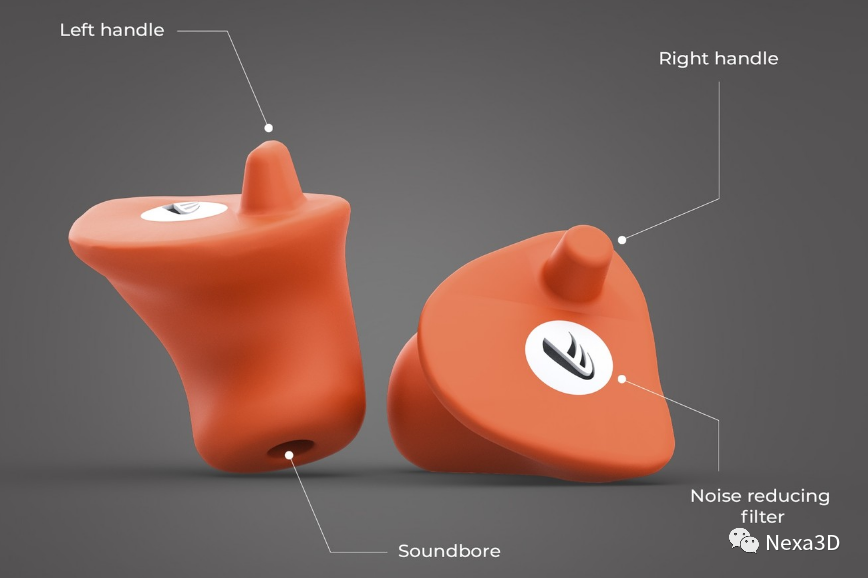

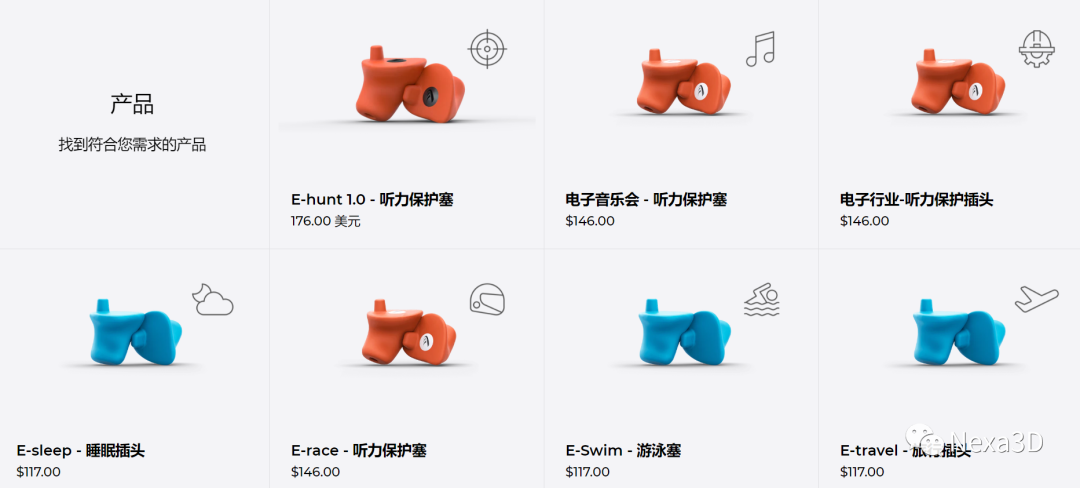

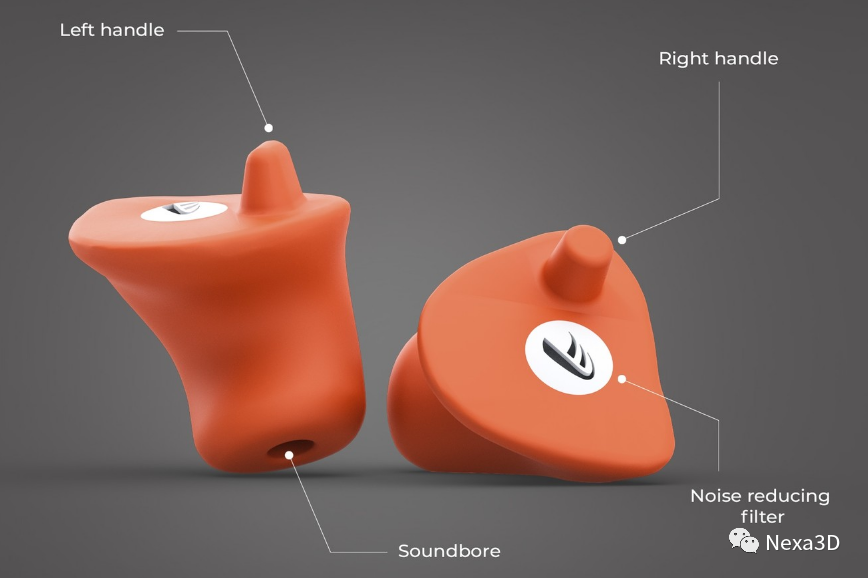

出于各种医疗、保护和舒适的原因,听力学家和安全部门建议使用定制的耳塞。建议包括预防中耳感染、听力保护、更好地佩戴助听器、入耳式监测器和通信设备。在生产环境或睡眠中阻挡外部噪音,提高声音质量,在游泳时保护耳朵免受感染,这些都是耳塞与舒适度相关的使用案例。

传统的定制过程包括听力学家通过向耳道注入耳蜡来捕获耳印。制造商使用蜡模,在达到最终产品之前开始相当长的加工时间。Earfab已经改变了游戏规则,通过使用智能手机捕获单个耳朵扫描的自动化过程,以及在Nexa3D-XiP超快速3D打印机和注塑机的帮助下进行大规模生产。

挑战—传统方法成本高、耗时长

订购定制耳塞的传统流程有一定的局限性,可能会伤害用户,延长生产时间,并增加定制耳塞的成本和交货时间。一项针对2050家医疗机构耳鼻喉科的研究表明,14.7%的人经历过物理耳印过程引起的继发性损伤。

在某些情况下,物理印模过程在耳道中留下残留物质,导致感染或损伤。生产时间从3周延长到8周,导致产品交付日期延长。为了降低定制耳塞的成本、生产时间和与健康相关的挑战,earfab®团队开发了一个完全数字化的流程来优化定制。

解决方案—数字耳扫描+开源树脂3D打印打印定制模具

优势

XiP的开放式平台可以为第三方树脂定制打印配置文件

XiP无与伦比的产量,能够在40分钟内生产28个独特而复杂的模具

能够使用常规注射成型压力机将标准医疗级成型材料注入3D打印模具

大规模定制与一个完全可扩展的过程

“XiP的开放式材料平台使我们能够在选择用于打印定制工具的生物相容性树脂之前探索各种材料。”

Jesper Anderson, earfab®首席执行官

大规模定制,每周可生产多达10,000个耳塞

EarfabSCAN应用程序和XiP 3D打印机结合常规注塑技术,将入耳式产品的制造数字化,使earfab成功地扩大了生产规模,降低了制造成本。earfabSCAN应用程序允许客户捕捉耳印,并在两分钟内将其发送到制造现场。与往返于听力学家、准备耳蜡和捕捉印痕的时间相比,数字化的过程是无缝、快速和安全的。

结合最先进的3D扫描技术流程与XiP 3D打印机和注塑成型的可靠性,使earfab®能够快速有效地扩展其制造流程。2023年,每周能够生产多达1万套定制耳塞,并在需要时能够扩大生产规模。数字化过程还可以节省大量成本。如今,earfab的定制技术显著降低了生产成本,并将交货时间缩短了80%。这为普通客户提供了高质量的定制入耳产品,价格合理,无论订单数量如何,都可以在一周内交货。

“XiP的工作速度非常快,这是我们在市场上从未见过的,同时提供高精度打印,这在入耳式打印行业至关重要。”

Jesper Anderson, earfab®首席执行官

方案描述

为了解决与入耳式产品的耳印捕捉相关的健康和安全挑战,earfab®推出了earfabSCAN。earfabSCAN应用程序通过应用3D扫描技术将耳印捕捉过程数字化。该应用程序利用智能手机摄像头(目前为iPhone X系列,11系列和12系列- 2023年晚些时候将推出更多)。通过earfabSCAN应用程序,客户可以捕获数字耳朵扫描,包括耳朵的内部物理几何形状,以生成定制的数字耳印。

Earfab使用直观的earfabSCAN应用程序对耳印捕捉过程进行了创新的数字化,既消除了物流挑战,又降低了成本。最终用户不再需要亲自拜访听力学家,因为现在可以在舒适的家中捕获准确的印象,并通过基于云的传输直接转移到earfab的分布式制造地点之一的制造中。

为了优化制造过程,earfab选择了一套XiP 3D打印机和专用树脂,在注射医用级TPE之前打印模具。由于XiP打印机的开放平台特性,earfab®团队能够对其第三方生物相容性树脂配方进行认证,该配方与医疗级TPE兼容,以便根据客户特定的解剖结构生产定制的耳塞。

源文摘自:Stratasys

大规模定制,每周生产多达10,000个耳塞——Earfab使用Nexa3D超快速3D打印XiP为客户提供定制耳塞

【概要描述】 从扫描到3D打印,在40分钟内定制耳塞

出于各种医疗、保护和舒适的原因,听力学家和安全部门建议使用定制的耳塞。建议包括预防中耳感染、听力保护、更好地佩戴助听器、入耳式监测器和通信设备。在生产环境或睡眠中阻挡外部噪音,提高声音质量,在游泳时保护耳朵免受感染,这些都是耳塞与舒适度相关的使用案例。

传统的定制过程包括听力学家通过向耳道注入耳蜡来捕获耳印。制造商使用蜡模,在达到最终产品之前开始相当长的加工时间。Earfab已经改变了游戏规则,通过使用智能手机捕获单个耳朵扫描的自动化过程,以及在Nexa3D-XiP超快速3D打印机和注塑机的帮助下进行大规模生产。

挑战—传统方法成本高、耗时长

订购定制耳塞的传统流程有一定的局限性,可能会伤害用户,延长生产时间,并增加定制耳塞的成本和交货时间。一项针对2050家医疗机构耳鼻喉科的研究表明,14.7%的人经历过物理耳印过程引起的继发性损伤。

在某些情况下,物理印模过程在耳道中留下残留物质,导致感染或损伤。生产时间从3周延长到8周,导致产品交付日期延长。为了降低定制耳塞的成本、生产时间和与健康相关的挑战,earfab®团队开发了一个完全数字化的流程来优化定制。

解决方案—数字耳扫描+开源树脂3D打印打印定制模具

优势

XiP的开放式平台可以为第三方树脂定制打印配置文件

XiP无与伦比的产量,能够在40分钟内生产28个独特而复杂的模具

能够使用常规注射成型压力机将标准医疗级成型材料注入3D打印模具

大规模定制与一个完全可扩展的过程

“XiP的开放式材料平台使我们能够在选择用于打印定制工具的生物相容性树脂之前探索各种材料。”

Jesper Anderson, earfab®首席执行官

大规模定制,每周可生产多达10,000个耳塞

EarfabSCAN应用程序和XiP 3D打印机结合常规注塑技术,将入耳式产品的制造数字化,使earfab成功地扩大了生产规模,降低了制造成本。earfabSCAN应用程序允许客户捕捉耳印,并在两分钟内将其发送到制造现场。与往返于听力学家、准备耳蜡和捕捉印痕的时间相比,数字化的过程是无缝、快速和安全的。

结合最先进的3D扫描技术流程与XiP 3D打印机和注塑成型的可靠性,使earfab®能够快速有效地扩展其制造流程。2023年,每周能够生产多达1万套定制耳塞,并在需要时能够扩大生产规模。数字化过程还可以节省大量成本。如今,earfab的定制技术显著降低了生产成本,并将交货时间缩短了80%。这为普通客户提供了高质量的定制入耳产品,价格合理,无论订单数量如何,都可以在一周内交货。

“XiP的工作速度非常快,这是我们在市场上从未见过的,同时提供高精度打印,这在入耳式打印行业至关重要。”

Jesper Anderson, earfab®首席执行官

方案描述

为了解决与入耳式产品的耳印捕捉相关的健康和安全挑战,earfab®推出了earfabSCAN。earfabSCAN应用程序通过应用3D扫描技术将耳印捕捉过程数字化。该应用程序利用智能手机摄像头(目前为iPhone X系列,11系列和12系列- 2023年晚些时候将推出更多)。通过earfabSCAN应用程序,客户可以捕获数字耳朵扫描,包括耳朵的内部物理几何形状,以生成定制的数字耳印。

Earfab使用直观的earfabSCAN应用程序对耳印捕捉过程进行了创新的数字化,既消除了物流挑战,又降低了成本。最终用户不再需要亲自拜访听力学家,因为现在可以在舒适的家中捕获准确的印象,并通过基于云的传输直接转移到earfab的分布式制造地点之一的制造中。

为了优化制造过程,earfab选择了一套XiP 3D打印机和专用树脂,在注射医用级TPE之前打印模具。由于XiP打印机的开放平台特性,earfab®团队能够对其第三方生物相容性树脂配方进行认证,该配方与医疗级TPE兼容,以便根据客户特定的解剖结构生产定制的耳塞。

源文摘自:Stratasys

- 分类: 产业应用

- 发布时间:2023-06-21 08:52

- 访问量:

从扫描到3D打印,在40分钟内定制耳塞

出于各种医疗、保护和舒适的原因,听力学家和安全部门建议使用定制的耳塞。建议包括预防中耳感染、听力保护、更好地佩戴助听器、入耳式监测器和通信设备。在生产环境或睡眠中阻挡外部噪音,提高声音质量,在游泳时保护耳朵免受感染,这些都是耳塞与舒适度相关的使用案例。

传统的定制过程包括听力学家通过向耳道注入耳蜡来捕获耳印。制造商使用蜡模,在达到最终产品之前开始相当长的加工时间。Earfab已经改变了游戏规则,通过使用智能手机捕获单个耳朵扫描的自动化过程,以及在Nexa3D-XiP超快速3D打印机和注塑机的帮助下进行大规模生产。

挑战—传统方法成本高、耗时长

订购定制耳塞的传统流程有一定的局限性,可能会伤害用户,延长生产时间,并增加定制耳塞的成本和交货时间。一项针对2050家医疗机构耳鼻喉科的研究表明,14.7%的人经历过物理耳印过程引起的继发性损伤。

在某些情况下,物理印模过程在耳道中留下残留物质,导致感染或损伤。生产时间从3周延长到8周,导致产品交付日期延长。为了降低定制耳塞的成本、生产时间和与健康相关的挑战,earfab®团队开发了一个完全数字化的流程来优化定制。

解决方案—数字耳扫描+开源树脂3D打印打印定制模具

优势

-

XiP的开放式平台可以为第三方树脂定制打印配置文件

-

XiP无与伦比的产量,能够在40分钟内生产28个独特而复杂的模具

-

能够使用常规注射成型压力机将标准医疗级成型材料注入3D打印模具

-

大规模定制与一个完全可扩展的过程

“XiP的开放式材料平台使我们能够在选择用于打印定制工具的生物相容性树脂之前探索各种材料。”

Jesper Anderson, earfab®首席执行官

大规模定制,每周可生产多达10,000个耳塞

EarfabSCAN应用程序和XiP 3D打印机结合常规注塑技术,将入耳式产品的制造数字化,使earfab成功地扩大了生产规模,降低了制造成本。earfabSCAN应用程序允许客户捕捉耳印,并在两分钟内将其发送到制造现场。与往返于听力学家、准备耳蜡和捕捉印痕的时间相比,数字化的过程是无缝、快速和安全的。

结合最先进的3D扫描技术流程与XiP 3D打印机和注塑成型的可靠性,使earfab®能够快速有效地扩展其制造流程。2023年,每周能够生产多达1万套定制耳塞,并在需要时能够扩大生产规模。数字化过程还可以节省大量成本。如今,earfab的定制技术显著降低了生产成本,并将交货时间缩短了80%。这为普通客户提供了高质量的定制入耳产品,价格合理,无论订单数量如何,都可以在一周内交货。

“XiP的工作速度非常快,这是我们在市场上从未见过的,同时提供高精度打印,这在入耳式打印行业至关重要。”

Jesper Anderson, earfab®首席执行官

方案描述

为了解决与入耳式产品的耳印捕捉相关的健康和安全挑战,earfab®推出了earfabSCAN。earfabSCAN应用程序通过应用3D扫描技术将耳印捕捉过程数字化。该应用程序利用智能手机摄像头(目前为iPhone X系列,11系列和12系列- 2023年晚些时候将推出更多)。通过earfabSCAN应用程序,客户可以捕获数字耳朵扫描,包括耳朵的内部物理几何形状,以生成定制的数字耳印。

Earfab使用直观的earfabSCAN应用程序对耳印捕捉过程进行了创新的数字化,既消除了物流挑战,又降低了成本。最终用户不再需要亲自拜访听力学家,因为现在可以在舒适的家中捕获准确的印象,并通过基于云的传输直接转移到earfab的分布式制造地点之一的制造中。

为了优化制造过程,earfab选择了一套XiP 3D打印机和专用树脂,在注射医用级TPE之前打印模具。由于XiP打印机的开放平台特性,earfab®团队能够对其第三方生物相容性树脂配方进行认证,该配方与医疗级TPE兼容,以便根据客户特定的解剖结构生产定制的耳塞。

源文摘自: Nexa3D

扫二维码用手机看

最新消息

ZEISS 三维扫描仪 | 3D打印 普立得科技

普立得科技成立于2004年,专注于工业级3D打印机与三维扫描,同时我们也是ZEISS GOM代理商,并提供3D打印及扫描的代工整合服务,特此加值整合相关软体,包含拓扑优化设计 、医疗影像分析、逆向工程 、3D检测等,期望推进积层制造的使用习惯为生产带来更多价值。

微信公众号

视频号

哔哩哔哩

您有什么疑问,或想咨询我们的产品与服务,请留下信息,我们会及时与您联系!

© 2021 普立得科技有限公司 All Rights Reserved 粤ICP备19059200号

2824374151

2824374151

info@3dpt.cn

info@3dpt.cn

0755-82953613

0755-82953613