盘点 | 国内外3D打印汽车应用案例分享

发布时间:2023/08/04

发布时间:2023/08/04

- 访问量:

【概要描述】 3D打印作为革命的核心技术支撑之一,近年来,汽车零部件制造成为了三维打印技术的关键推广领域。

优势一、高效

3D打印又称快速成型技术,其高效的生产特点在汽车研发阶段发挥出了传统工业不可比拟的优势。

优势二、轻量

3D打印的材料有其特殊性,且通过数字模型的设计,能够充分减轻汽车重量,让汽车跑得更快。

下面我们一起来看看,国内外各大汽车公司是如何应用这项技术的:

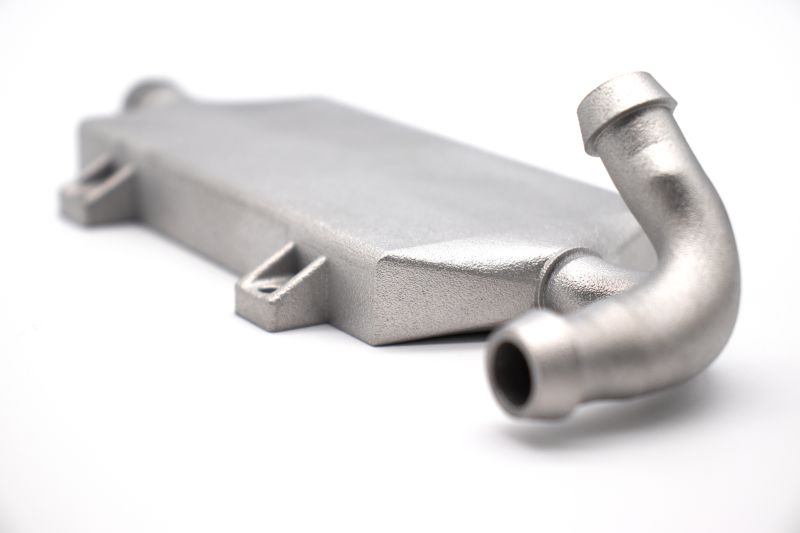

案例一:打印Rennschmiede Pforzheim e.V赛车的冷却器

One Click Metal为Rennschmiede Pforzheim e.V. 赛车队打印赛车的冷却器

冷却器的内部结构

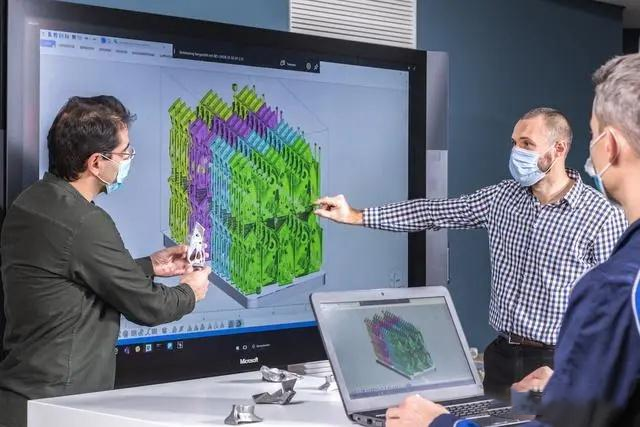

案例二:宝马将3D打印规模化应用在日常生产中

自2012年到现在的10年间,宝马通过3D打印工艺技术生产了100万个零部件。2018年一年,宝马集团3D打印生产中心的产量超过20万件,同比提升42%。2018年底,一件3D打印的车窗导轨被安装在宝马i8 Roadster上,这是宝马集团的第100万个3D打印量产零件。

在高性能车型领域,3D打印更是如鱼得水。有高低功率两个版本的新一代宝马“机皇”——S58B30里的气缸盖,便是3D打印的杰作。

复杂的管路结构和轻量化需求超过了传统铸造工艺的能力范畴,面对这一难题,3D打印实现了传统铸造做不到的工艺。

同时,S58B30发动机气缸盖避免了冗余结构造成的材料浪费,达到了更好的轻量化效果。

新一代宝马M3和M4将应用S58B30发动机。

案例三:宝马MINI回收碳纤维制成3D打印零件以减轻重量

尽管宝马已停止了MINI的大规模定制计划,但它已在其FIA Formula E安全车MINI电动脚踏车中以更加有趣的方式应用3D打印——新型步速车使用由回收碳纤维制成的3D打印组件。

扰流板使用回收的碳纤维进行3D打印

其新型步速车的样式基于MINI JCW GP赛车,包括相似的翼子板叶片和车轮,以及相同的车顶扰流板,但顶部带有长条。但是,与空气动力学相关的外部组件全部由3D打印的回收碳纤维制成,包括挡泥板,后跟和后翼。在车辆内部,您会找到3D打印的零件。特别是赛车桶上的可移动垫子是3D打印的,可能会适应车手的身材,体重和品味。

可移动的3D打印座垫

这些功能以及更多功能减轻了汽车的整体重量,比MINI Cooper SE减轻了约286磅(130公斤)。反过来,这使Pacesetter可以在6.7秒内达到60 mph的速度,而Cooper SE则为7.3秒,即使它具有相同的动力系统。

案例四:迈凯伦720S跑车超轻量版集成3D打印性能部件,减重9%

近期汽车改装厂1016 Industries已将3D打印的性能部件集成到了一次性的迈凯伦720S跑车超轻量版中,更有效地降低汽车产品的重量,比标准版汽车轻9%。

经过1016 Industries调整的McLaren 720S跑车

对于性能至关重要的3D打印零件,这些零件主要集中在其尾翼内,该尾翼除了各种连杆外还包括功能性钛合金支撑。1016 Industries的外观和组装变更相结合,为其原型机带来了显着的轻量化优势,因为定制720S的重量比出厂型号轻122公斤(268磅)。

1016 Industries定制的McLaren 720S的尾翼具有轻巧的3D打印钛合金支撑

考虑到这款超级跑车的重量约为1,419千克(3,128磅),该公司有效地利用了3D打印和碳纤维修补技术,使其特别版的重量减轻了近9%。根据诺斯罗普的说法,该项目的成功可以作为汽车设计未来发展的基础。

案例五:通用汽车(GM)致力于推进和扩大3D打印的应用范围

通用汽车(GM)已经开设了一个15000平方英尺的3D打印设备中心,其中包括24台金属和非金属设备。

位于密歇根州沃伦的通用汽车技术中心的增材工业化中心,制造工程师Benjamin LeBlanc正在操作3D打印设备

通过不懈努力,通用汽车已经成功解决了早期工具成本费用昂贵以及一系列零件上快速迭代的问题,在雪佛兰克尔维特(Chevrolet Corvette)的制动冷却管道开发过程中,该公司利用增材制造技术将时间缩短了9周,成本降低60%。

通用汽车使用3D打印技术制造雪佛兰克尔维特原型

他们还通过增材制造生产手动工具、自动化组件和快速响应解决方案,能够合并设计,减少零件数量并减轻重量。例如,他们使用设备3D打印了近100个手工工具,用于新款全尺寸的SUV,他们使用了尼龙碳纤维复合材料代替铝材,重量从30磅降至仅3磅。

通用汽车增材制造工业化中心制作的3D打印凯迪拉克V系列暖通空调管道和线束支架

近日,凯迪拉克宣布CT4-V Blackwing和CT5-V Blackwing将成为通用汽车首批采用3D打印部件的量产车。这些部件包括手动换挡旋钮上的一个徽章、一个电线束支架和两个HVAC管道,均以降低成本和提高效率的方式生产。

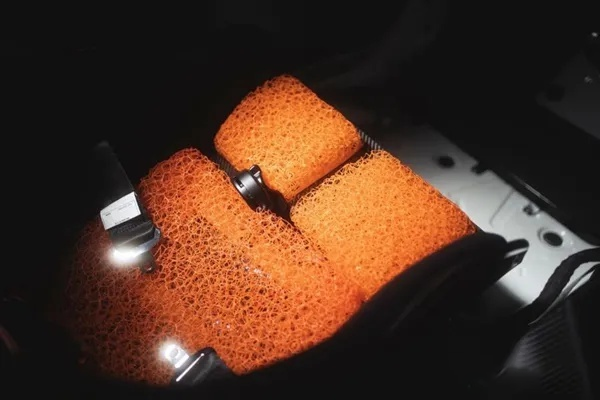

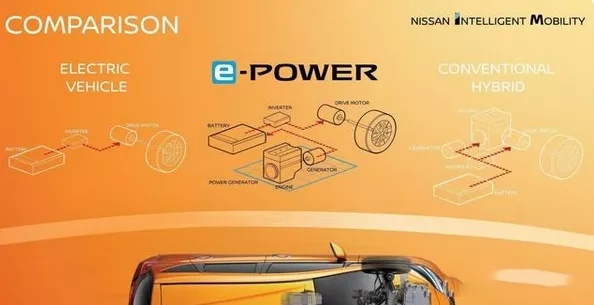

案例六:日产尝试3D打印小批量生产

日本计划在2035年将所有新销售的汽车改为电动车,在过程中3D打印技术将用于零部件的制造,并且可以对多个零件实现一体成型。从而不需要螺栓和密封材料,减轻了汽车重量,并缓解了电动汽车的续航问题,这对于日产汽车未来新车的上市计划而言,3D技术的运用尤为重要。

另外日产的未来计划还包括了混合动力技术,其中电池、马达、发动机在混合动力车型上在重量上并不占优势,而3D打印机技术可以有效的应对这类情况,因此日产一直将3D技术投入汽车生产视为重点推进的项目。

目前,日产已开始用于试制品的开发,还取得了不错的成效。据了解,以往试制发动机汽缸盖需要3个月,现在只需要2周时间,并且轴部件的重量减轻60%,将制造成本降低了一半。

案例七:中国第一汽车集团研发总院和Stratasys签署战略合作协议

2020年10月,第一汽车集团研发总院和来自以色列的全球增材制造头部企业Stratasys(纳斯达克上市公司SSYS)签署战略合作协议,就未来在增材制造的材料、应用、研发、工程技术端进行全方位的合作。

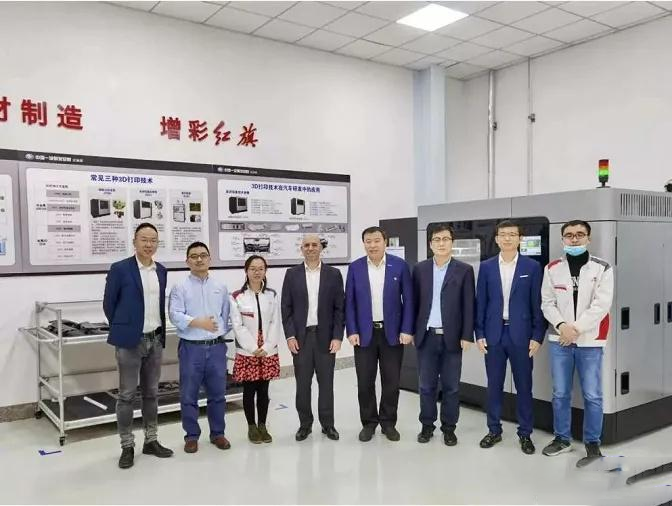

双方领导签约仪式

Stratasys会将全球最先进的增材制造技术全方位的引入中国最大的汽车主机厂,向一汽集团在新产品的研发、生产和小批量个性化定制制造提供完整的解决方案,助力民族品牌腾飞。

红旗试制车间合影

一汽红旗已拥有两台Fortus 900mc 3D打印机,这是Stratasys专为设计和工作规模较大的制造业和重工业打造的大容量FDM打印机,能有效帮助其加快大型部件的构建速度,进而最大限度提高效率和产能。

图文来源:3D打印服务平台

盘点 | 国内外3D打印汽车应用案例分享

【概要描述】 3D打印作为革命的核心技术支撑之一,近年来,汽车零部件制造成为了三维打印技术的关键推广领域。

优势一、高效

3D打印又称快速成型技术,其高效的生产特点在汽车研发阶段发挥出了传统工业不可比拟的优势。

优势二、轻量

3D打印的材料有其特殊性,且通过数字模型的设计,能够充分减轻汽车重量,让汽车跑得更快。

下面我们一起来看看,国内外各大汽车公司是如何应用这项技术的:

案例一:打印Rennschmiede Pforzheim e.V赛车的冷却器

One Click Metal为Rennschmiede Pforzheim e.V. 赛车队打印赛车的冷却器

冷却器的内部结构

案例二:宝马将3D打印规模化应用在日常生产中

自2012年到现在的10年间,宝马通过3D打印工艺技术生产了100万个零部件。2018年一年,宝马集团3D打印生产中心的产量超过20万件,同比提升42%。2018年底,一件3D打印的车窗导轨被安装在宝马i8 Roadster上,这是宝马集团的第100万个3D打印量产零件。

在高性能车型领域,3D打印更是如鱼得水。有高低功率两个版本的新一代宝马“机皇”——S58B30里的气缸盖,便是3D打印的杰作。

复杂的管路结构和轻量化需求超过了传统铸造工艺的能力范畴,面对这一难题,3D打印实现了传统铸造做不到的工艺。

同时,S58B30发动机气缸盖避免了冗余结构造成的材料浪费,达到了更好的轻量化效果。

新一代宝马M3和M4将应用S58B30发动机。

案例三:宝马MINI回收碳纤维制成3D打印零件以减轻重量

尽管宝马已停止了MINI的大规模定制计划,但它已在其FIA Formula E安全车MINI电动脚踏车中以更加有趣的方式应用3D打印——新型步速车使用由回收碳纤维制成的3D打印组件。

扰流板使用回收的碳纤维进行3D打印

其新型步速车的样式基于MINI JCW GP赛车,包括相似的翼子板叶片和车轮,以及相同的车顶扰流板,但顶部带有长条。但是,与空气动力学相关的外部组件全部由3D打印的回收碳纤维制成,包括挡泥板,后跟和后翼。在车辆内部,您会找到3D打印的零件。特别是赛车桶上的可移动垫子是3D打印的,可能会适应车手的身材,体重和品味。

可移动的3D打印座垫

这些功能以及更多功能减轻了汽车的整体重量,比MINI Cooper SE减轻了约286磅(130公斤)。反过来,这使Pacesetter可以在6.7秒内达到60 mph的速度,而Cooper SE则为7.3秒,即使它具有相同的动力系统。

案例四:迈凯伦720S跑车超轻量版集成3D打印性能部件,减重9%

近期汽车改装厂1016 Industries已将3D打印的性能部件集成到了一次性的迈凯伦720S跑车超轻量版中,更有效地降低汽车产品的重量,比标准版汽车轻9%。

经过1016 Industries调整的McLaren 720S跑车

对于性能至关重要的3D打印零件,这些零件主要集中在其尾翼内,该尾翼除了各种连杆外还包括功能性钛合金支撑。1016 Industries的外观和组装变更相结合,为其原型机带来了显着的轻量化优势,因为定制720S的重量比出厂型号轻122公斤(268磅)。

1016 Industries定制的McLaren 720S的尾翼具有轻巧的3D打印钛合金支撑

考虑到这款超级跑车的重量约为1,419千克(3,128磅),该公司有效地利用了3D打印和碳纤维修补技术,使其特别版的重量减轻了近9%。根据诺斯罗普的说法,该项目的成功可以作为汽车设计未来发展的基础。

案例五:通用汽车(GM)致力于推进和扩大3D打印的应用范围

通用汽车(GM)已经开设了一个15000平方英尺的3D打印设备中心,其中包括24台金属和非金属设备。

位于密歇根州沃伦的通用汽车技术中心的增材工业化中心,制造工程师Benjamin LeBlanc正在操作3D打印设备

通过不懈努力,通用汽车已经成功解决了早期工具成本费用昂贵以及一系列零件上快速迭代的问题,在雪佛兰克尔维特(Chevrolet Corvette)的制动冷却管道开发过程中,该公司利用增材制造技术将时间缩短了9周,成本降低60%。

通用汽车使用3D打印技术制造雪佛兰克尔维特原型

他们还通过增材制造生产手动工具、自动化组件和快速响应解决方案,能够合并设计,减少零件数量并减轻重量。例如,他们使用设备3D打印了近100个手工工具,用于新款全尺寸的SUV,他们使用了尼龙碳纤维复合材料代替铝材,重量从30磅降至仅3磅。

通用汽车增材制造工业化中心制作的3D打印凯迪拉克V系列暖通空调管道和线束支架

近日,凯迪拉克宣布CT4-V Blackwing和CT5-V Blackwing将成为通用汽车首批采用3D打印部件的量产车。这些部件包括手动换挡旋钮上的一个徽章、一个电线束支架和两个HVAC管道,均以降低成本和提高效率的方式生产。

案例六:日产尝试3D打印小批量生产

日本计划在2035年将所有新销售的汽车改为电动车,在过程中3D打印技术将用于零部件的制造,并且可以对多个零件实现一体成型。从而不需要螺栓和密封材料,减轻了汽车重量,并缓解了电动汽车的续航问题,这对于日产汽车未来新车的上市计划而言,3D技术的运用尤为重要。

另外日产的未来计划还包括了混合动力技术,其中电池、马达、发动机在混合动力车型上在重量上并不占优势,而3D打印机技术可以有效的应对这类情况,因此日产一直将3D技术投入汽车生产视为重点推进的项目。

目前,日产已开始用于试制品的开发,还取得了不错的成效。据了解,以往试制发动机汽缸盖需要3个月,现在只需要2周时间,并且轴部件的重量减轻60%,将制造成本降低了一半。

案例七:中国第一汽车集团研发总院和Stratasys签署战略合作协议

2020年10月,第一汽车集团研发总院和来自以色列的全球增材制造头部企业Stratasys(纳斯达克上市公司SSYS)签署战略合作协议,就未来在增材制造的材料、应用、研发、工程技术端进行全方位的合作。

双方领导签约仪式

Stratasys会将全球最先进的增材制造技术全方位的引入中国最大的汽车主机厂,向一汽集团在新产品的研发、生产和小批量个性化定制制造提供完整的解决方案,助力民族品牌腾飞。

红旗试制车间合影

一汽红旗已拥有两台Fortus 900mc 3D打印机,这是Stratasys专为设计和工作规模较大的制造业和重工业打造的大容量FDM打印机,能有效帮助其加快大型部件的构建速度,进而最大限度提高效率和产能。

图文来源:3D打印服务平台

- 分类: 新闻活动

- 发布时间:2023-08-04 12:08

- 访问量:

3D打印作为革命的核心技术支撑之一,近年来,汽车零部件制造成为了三维打印技术的关键推广领域。

优势一、高效

3D打印又称快速成型技术,其高效的生产特点在汽车研发阶段发挥出了传统工业不可比拟的优势。

优势二、轻量

3D打印的材料有其特殊性,且通过数字模型的设计,能够充分减轻汽车重量,让汽车跑得更快。

下面我们一起来看看,国内外各大汽车公司是如何应用这项技术的:

案例一:打印Rennschmiede Pforzheim e.V赛车的冷却器

One Click Metal为Rennschmiede Pforzheim e.V. 赛车队打印赛车的冷却器

冷却器的内部结构

案例二:宝马将3D打印规模化应用在日常生产中

自2012年到现在的10年间,宝马通过3D打印工艺技术生产了100万个零部件。2018年一年,宝马集团3D打印生产中心的产量超过20万件,同比提升42%。2018年底,一件3D打印的车窗导轨被安装在宝马i8 Roadster上,这是宝马集团的第100万个3D打印量产零件。

在高性能车型领域,3D打印更是如鱼得水。有高低功率两个版本的新一代宝马“机皇”——S58B30里的气缸盖,便是3D打印的杰作。

图片来源于网络

复杂的管路结构和轻量化需求超过了传统铸造工艺的能力范畴,面对这一难题,3D打印实现了传统铸造做不到的工艺。

图片来源于网络

同时,S58B30发动机气缸盖避免了冗余结构造成的材料浪费,达到了更好的轻量化效果。

新一代宝马M3和M4将应用S58B30发动机。图片来源于网络

案例三:宝马MINI回收碳纤维制成3D打印零件以减轻重量

尽管宝马已停止了MINI的大规模定制计划,但它已在其FIA Formula E安全车MINI电动脚踏车中以更加有趣的方式应用3D打印——新型步速车使用由回收碳纤维制成的3D打印组件。

扰流板使用回收的碳纤维进行3D打印 图片来源于网络

其新型步速车的样式基于MINI JCW GP赛车,包括相似的翼子板叶片和车轮,以及相同的车顶扰流板,但顶部带有长条。但是,与空气动力学相关的外部组件全部由3D打印的回收碳纤维制成,包括挡泥板,后跟和后翼。在车辆内部,您会找到3D打印的零件。特别是赛车桶上的可移动垫子是3D打印的,可能会适应车手的身材,体重和品味。

可移动的3D打印座垫 (图片来源于网络 )

这些功能以及更多功能减轻了汽车的整体重量,比MINI Cooper SE减轻了约286磅(130公斤)。反过来,这使Pacesetter可以在6.7秒内达到60 mph的速度,而Cooper SE则为7.3秒,即使它具有相同的动力系统。

案例四:迈凯伦720S跑车超轻量版集成3D打印性能部件,减重9%

近期汽车改装厂1016 Industries已将3D打印的性能部件集成到了一次性的迈凯伦720S跑车超轻量版中,更有效地降低汽车产品的重量,比标准版汽车轻9%。

图片来源于网络

经过1016 Industries调整的McLaren 720S跑车

对于性能至关重要的3D打印零件,这些零件主要集中在其尾翼内,该尾翼除了各种连杆外还包括功能性钛合金支撑。1016 Industries的外观和组装变更相结合,为其原型机带来了显着的轻量化优势,因为定制720S的重量比出厂型号轻122公斤(268磅)。

图片来源于网络

1016 Industries定制的McLaren 720S的尾翼具有轻巧的3D打印钛合金支撑

考虑到这款超级跑车的重量约为1,419千克(3,128磅),该公司有效地利用了3D打印和碳纤维修补技术,使其特别版的重量减轻了近9%。根据诺斯罗普的说法,该项目的成功可以作为汽车设计未来发展的基础。

案例五:通用汽车(GM)致力于推进和扩大3D打印的应用范围

通用汽车(GM)已经开设了一个15000平方英尺的3D打印设备中心,其中包括24台金属和非金属设备。

图片来源于网络

位于密歇根州沃伦的通用汽车技术中心的增材工业化中心,制造工程师Benjamin LeBlanc正在操作3D打印设备

通过不懈努力,通用汽车已经成功解决了早期工具成本费用昂贵以及一系列零件上快速迭代的问题,在雪佛兰克尔维特(Chevrolet Corvette)的制动冷却管道开发过程中,该公司利用增材制造技术将时间缩短了9周,成本降低60%。

图片来源于网络

通用汽车使用3D打印技术制造雪佛兰克尔维特原型

他们还通过增材制造生产手动工具、自动化组件和快速响应解决方案,能够合并设计,减少零件数量并减轻重量。例如,他们使用设备3D打印了近100个手工工具,用于新款全尺寸的SUV,他们使用了尼龙碳纤维复合材料代替铝材,重量从30磅降至仅3磅。

图片来源于网络

通用汽车增材制造工业化中心制作的3D打印凯迪拉克V系列暖通空调管道和线束支架

近日,凯迪拉克宣布CT4-V Blackwing和CT5-V Blackwing将成为通用汽车首批采用3D打印部件的量产车。这些部件包括手动换挡旋钮上的一个徽章、一个电线束支架和两个HVAC管道,均以降低成本和提高效率的方式生产。

案例六:日产尝试3D打印小批量生产

日本计划在2035年将所有新销售的汽车改为电动车,在过程中3D打印技术将用于零部件的制造,并且可以对多个零件实现一体成型。从而不需要螺栓和密封材料,减轻了汽车重量,并缓解了电动汽车的续航问题,这对于日产汽车未来新车的上市计划而言,3D技术的运用尤为重要。

图片来源于网络

另外日产的未来计划还包括了混合动力技术,其中电池、马达、发动机在混合动力车型上在重量上并不占优势,而3D打印机技术可以有效的应对这类情况,因此日产一直将3D技术投入汽车生产视为重点推进的项目。

目前,日产已开始用于试制品的开发,还取得了不错的成效。据了解,以往试制发动机汽缸盖需要3个月,现在只需要2周时间,并且轴部件的重量减轻60%,将制造成本降低了一半。

案例七:中国第一汽车集团研发总院和Stratasys签署战略合作协议

2020年10月,第一汽车集团研发总院和来自以色列的全球增材制造头部企业Stratasys(纳斯达克上市公司SSYS)签署战略合作协议,就未来在增材制造的材料、应用、研发、工程技术端进行全方位的合作。

图片来源于网络

双方领导签约仪式

Stratasys会将全球最先进的增材制造技术全方位的引入中国最大的汽车主机厂,向一汽集团在新产品的研发、生产和小批量个性化定制制造提供完整的解决方案,助力民族品牌腾飞。

图片来源于网络

红旗试制车间合影

一汽红旗已拥有两台Fortus 900mc 3D打印机,这是Stratasys专为设计和工作规模较大的制造业和重工业打造的大容量FDM打印机,能有效帮助其加快大型部件的构建速度,进而最大限度提高效率和产能。

图文来源:3D打印服务平台

扫二维码用手机看

最新消息

ZEISS 三维扫描仪 | 3D打印 普立得科技

普立得科技成立于2004年,专注于工业级3D打印机与三维扫描,同时我们也是ZEISS GOM代理商,并提供3D打印及扫描的代工整合服务,特此加值整合相关软体,包含拓扑优化设计 、医疗影像分析、逆向工程 、3D检测等,期望推进积层制造的使用习惯为生产带来更多价值。

微信公众号

视频号

哔哩哔哩

您有什么疑问,或想咨询我们的产品与服务,请留下信息,我们会及时与您联系!

© 2021 普立得科技有限公司 All Rights Reserved 粤ICP备19059200号

2824374151

2824374151

info@3dpt.cn

info@3dpt.cn

0755-82953613

0755-82953613