惠普多射流融合3D技术

发布时间:2022/12/15

发布时间:2022/12/15

- 访问量:

【概要描述】 壁厚

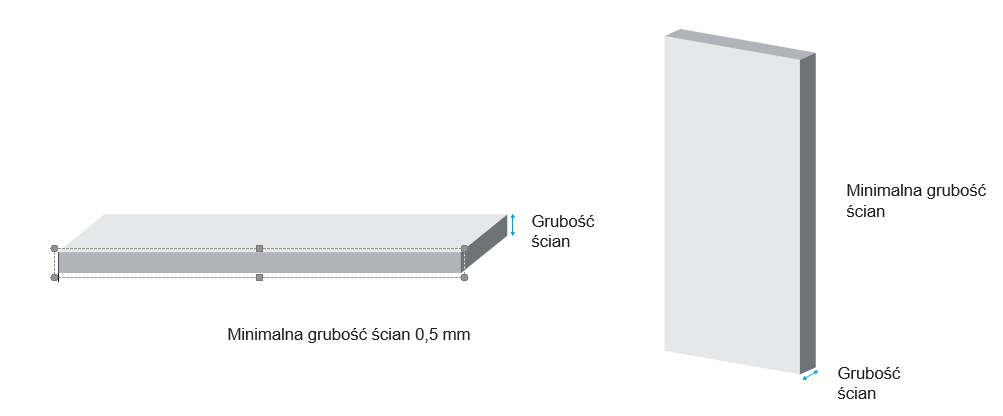

基本上,XY平面上短壁的最小推荐壁厚为0.3mm,Z轴上短壁为0.5mm。相比之下,在SLS技术中,最小壁厚为0.7mm。

为了获得更大的元件刚度,两种技术都建议将壁厚增加到2mm。

最小壁厚

括号

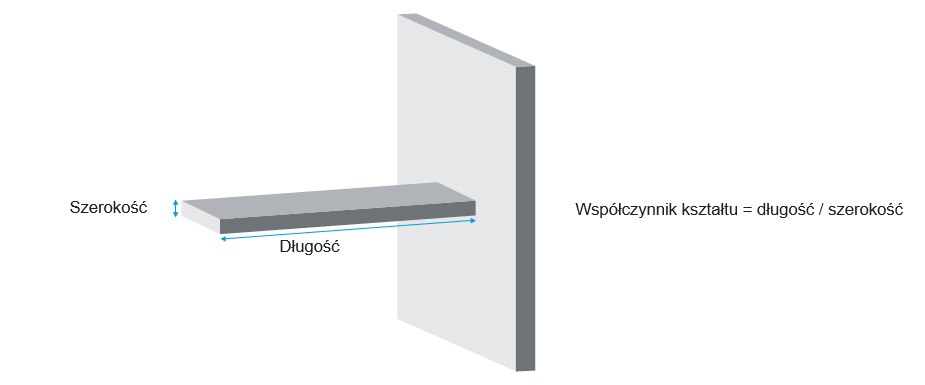

打印支架时,最小壁厚取决于形状系数,该系数通过长度除以宽度来计算。支架宽度小于1mm时,形状系数应小于1。在形状系数高的零件中,建议增加壁厚或增加加强筋。

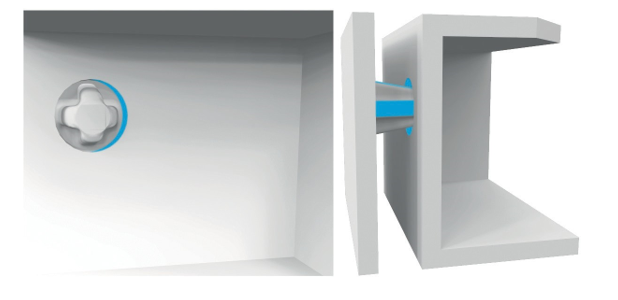

切向零件

有时,你必须将几个印刷部件组合在一起才能形成最终产品。为确保正确安装,这些零件的接触面之间的最小距离应至少为0.4 mm(每个零件的公差为±0.2 mm)。

切向零件

有时,你必须将几个印刷部件组合在一起才能形成最终产品。为确保正确安装,这些零件的接触面之间的最小距离应至少为0.4 mm(每个零件的公差为±0.2 mm)。

连接部件之间的最小距离

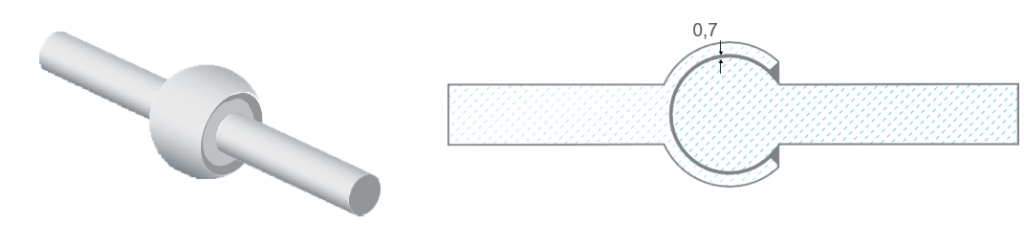

移动部件

一般来说,印刷零件组件表面之间的间距应至少为0.7mm。

最小厚度为30 mm的零件两侧之间的距离应更大,以确保正常操作。

在壁厚小于3mm的零件中,印刷组件之间的间距可以达到0.3mm,但这仅取决于设计,制造商可能需要对产品进行后续迭代,以确保适当的质量。

移动部件之间的最小距离

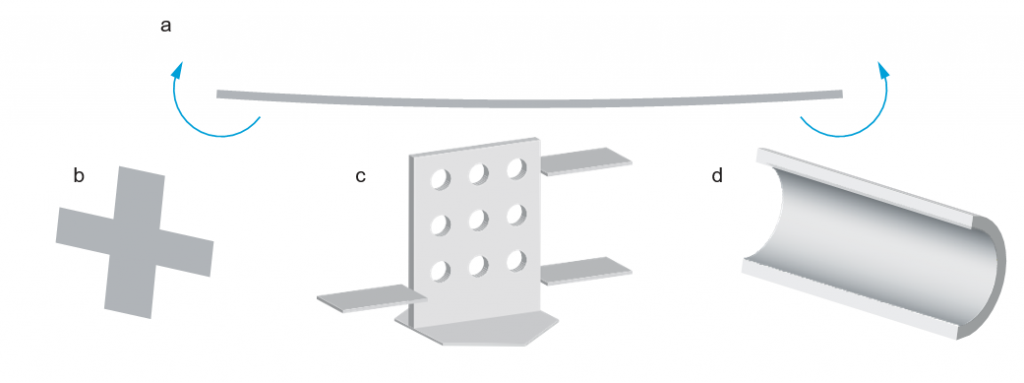

细长部件

薄而长的零件容易出现不均匀的冷却,这会导致印刷零件的不均匀收缩和某些方向的变形,这意味着偏离标称形状。

请注意,形状系数(长度/宽度)大于10:1的任何零件以及横截面突然变化或主要由长、薄和弯曲段组成的任何零件都容易变形,如图所示:

易受收缩变形影响的零件类别(a)包括:细长零件(b)、横截面快速变化的零件(c)和薄曲面(d)

为了最大限度地减少此类变形的风险,在设计零件时,应牢记以下几点建议:

增加长墙的厚度以减少其形状系数。

避免在大而平坦的表面上出现脊和肋。

重新设计潜在的高应力零件,并确保更平滑的横截面过渡。

通过掏空或特拉斯释放零件

将失真风险降至最低的策略

项目优化策略。完整部分或结构填充

HP Multi-Jet Fusion技术允许您打印具有创意的拓扑优化设计,甚至是小型拉丁设计。这些类型的设计允许您创建更薄的碎片,从而减少热量的积累和消散,从而提高尺寸精度,以及零件的整体外观和手感。

以这种方式,与全部部件相比,部件的重量、所需的原材料和液体试剂的量也可以减少,从而在严重依赖于重量的应用中降低部件的成本和总体操作成本。

空心零件

该优化策略包括钻取模型作为自动过程的一部分。(此功能内置于专业的SolidWorks、Materialse Magics以及适用于HP Multi-Jet Fusion和Autodesk的Materialse Build处理器® Netabb公司®).

建议的最小壁厚为2 mm,但较厚的壁允许更好的机械性能。最佳选择取决于应用。

模型打印完成后,可以在中空部分设置排水孔,以清除其余未连接的粉末。否则,与完全中空的元件相比,残留在内部的粉末会使零件更重,更耐磨。虽然这样的部分很轻,但它比中空的部分弱。重量的差异是由于粘结材料和非粘结材料的密度不同。

特拉斯结构

该设计优化策略包括钻孔零件,并将整个内部替换为特拉斯结构,该结构通过多个刚性单元的合作提供机械强度,同时显著降低零件的重量和成本。

这种重新设计几乎不需要时间,而且可以使用Materialise Magics或nTopology实现自动化。

拓扑优化

拓扑优化是一种有限元方法(FEM)过程,它在设定优化目标并确定一组约束条件后找到最佳材料分布。最常见的优化目标是减轻重量和应用某些机械性能。该过程要求设计者了解零件的功能及其深度处的负载分布,但这也是降低原始设计重量和成本的最佳方法。

拓扑优化示例

惠普多射流融合3D技术

【概要描述】 壁厚

基本上,XY平面上短壁的最小推荐壁厚为0.3mm,Z轴上短壁为0.5mm。相比之下,在SLS技术中,最小壁厚为0.7mm。

为了获得更大的元件刚度,两种技术都建议将壁厚增加到2mm。

最小壁厚

括号

打印支架时,最小壁厚取决于形状系数,该系数通过长度除以宽度来计算。支架宽度小于1mm时,形状系数应小于1。在形状系数高的零件中,建议增加壁厚或增加加强筋。

切向零件

有时,你必须将几个印刷部件组合在一起才能形成最终产品。为确保正确安装,这些零件的接触面之间的最小距离应至少为0.4 mm(每个零件的公差为±0.2 mm)。

切向零件

有时,你必须将几个印刷部件组合在一起才能形成最终产品。为确保正确安装,这些零件的接触面之间的最小距离应至少为0.4 mm(每个零件的公差为±0.2 mm)。

连接部件之间的最小距离

移动部件

一般来说,印刷零件组件表面之间的间距应至少为0.7mm。

最小厚度为30 mm的零件两侧之间的距离应更大,以确保正常操作。

在壁厚小于3mm的零件中,印刷组件之间的间距可以达到0.3mm,但这仅取决于设计,制造商可能需要对产品进行后续迭代,以确保适当的质量。

移动部件之间的最小距离

细长部件

薄而长的零件容易出现不均匀的冷却,这会导致印刷零件的不均匀收缩和某些方向的变形,这意味着偏离标称形状。

请注意,形状系数(长度/宽度)大于10:1的任何零件以及横截面突然变化或主要由长、薄和弯曲段组成的任何零件都容易变形,如图所示:

易受收缩变形影响的零件类别(a)包括:细长零件(b)、横截面快速变化的零件(c)和薄曲面(d)

为了最大限度地减少此类变形的风险,在设计零件时,应牢记以下几点建议:

增加长墙的厚度以减少其形状系数。

避免在大而平坦的表面上出现脊和肋。

重新设计潜在的高应力零件,并确保更平滑的横截面过渡。

通过掏空或特拉斯释放零件

将失真风险降至最低的策略

项目优化策略。完整部分或结构填充

HP Multi-Jet Fusion技术允许您打印具有创意的拓扑优化设计,甚至是小型拉丁设计。这些类型的设计允许您创建更薄的碎片,从而减少热量的积累和消散,从而提高尺寸精度,以及零件的整体外观和手感。

以这种方式,与全部部件相比,部件的重量、所需的原材料和液体试剂的量也可以减少,从而在严重依赖于重量的应用中降低部件的成本和总体操作成本。

空心零件

该优化策略包括钻取模型作为自动过程的一部分。(此功能内置于专业的SolidWorks、Materialse Magics以及适用于HP Multi-Jet Fusion和Autodesk的Materialse Build处理器® Netabb公司®).

建议的最小壁厚为2 mm,但较厚的壁允许更好的机械性能。最佳选择取决于应用。

模型打印完成后,可以在中空部分设置排水孔,以清除其余未连接的粉末。否则,与完全中空的元件相比,残留在内部的粉末会使零件更重,更耐磨。虽然这样的部分很轻,但它比中空的部分弱。重量的差异是由于粘结材料和非粘结材料的密度不同。

特拉斯结构

该设计优化策略包括钻孔零件,并将整个内部替换为特拉斯结构,该结构通过多个刚性单元的合作提供机械强度,同时显著降低零件的重量和成本。

这种重新设计几乎不需要时间,而且可以使用Materialise Magics或nTopology实现自动化。

拓扑优化

拓扑优化是一种有限元方法(FEM)过程,它在设定优化目标并确定一组约束条件后找到最佳材料分布。最常见的优化目标是减轻重量和应用某些机械性能。该过程要求设计者了解零件的功能及其深度处的负载分布,但这也是降低原始设计重量和成本的最佳方法。

拓扑优化示例

- 分类: 产业应用

- 发布时间:2022-12-15 17:02

- 访问量:

壁厚

基本上,XY平面上短壁的最小推荐壁厚为0.3mm,Z轴上短壁为0.5mm。相比之下,在SLS技术中,最小壁厚为0.7mm。

为了获得更大的元件刚度,两种技术都建议将壁厚增加到2mm。

最小壁厚

支架

打印支架时,最小壁厚取决于形状系数,该系数通过长度除以宽度来计算。支架宽度小于1mm时,形状系数应小于1。在形状系数高的零件中,建议增加壁厚或增加加强筋。

切向零件

有时,你必须将几个印刷部件组合在一起才能形成最终产品。为确保正确安装,这些零件的接触面之间的最小距离应至少为0.4 mm(每个零件的公差为±0.2 mm)。

切向零件

连接部件之间的最小距离

移动部件

一般来说,印刷零件组件表面之间的间距应至少为0.7mm。

最小厚度为30 mm的零件两侧之间的距离应更大,以确保正常操作。

在壁厚小于3mm的零件中,印刷组件之间的间距可以达到0.3mm,但这仅取决于设计,制造商可能需要对产品进行后续迭代,以确保适当的质量。

移动部件之间的最小距离

细长部件

薄而长的零件容易出现不均匀的冷却,这会导致印刷零件的不均匀收缩和某些方向的变形,这意味着偏离标称形状。

请注意,形状系数(长度/宽度)大于10:1的任何零件以及横截面突然变化或主要由长、薄和弯曲段组成的任何零件都容易变形,如图所示:

易受收缩变形影响的零件类别(a)包括:细长零件(b)、横截面快速变化的零件(c)和薄曲面(d)

为了最大限度地减少此类变形的风险,在设计零件时,应牢记以下几点建议:

1、增加长墙的厚度以减少其形状系数。

2、避免在大而平坦的表面上出现脊和肋。

3、重新设计潜在的高应力零件,并确保更平滑的横截面过渡。

4、通过掏空或特拉斯释放零件

将失真风险降至最低的策略

项目优化策略。完整部分或结构填充

HP Multi-Jet Fusion技术允许您打印具有创意的拓扑优化设计,甚至是小型拉丁设计。这些类型的设计允许您创建更薄的碎片,从而减少热量的积累和消散,从而提高尺寸精度,以及零件的整体外观和手感。

以这种方式,与全部部件相比,部件的重量、所需的原材料和液体试剂的量也可以减少,从而在严重依赖于重量的应用中降低部件的成本和总体操作成本。

空心零件

该优化策略包括钻取模型作为自动过程的一部分。(此功能内置于专业的SolidWorks、Materialse Magics以及适用于HP Multi-Jet Fusion和Autodesk的Materialse Build处理器® Netabb公司®).

建议的最小壁厚为2 mm,但较厚的壁允许更好的机械性能。最佳选择取决于应用。

模型打印完成后,可以在中空部分设置排水孔,以清除其余未连接的粉末。否则,与完全中空的元件相比,残留在内部的粉末会使零件更重,更耐磨。虽然这样的部分很轻,但它比中空的部分弱。重量的差异是由于粘结材料和非粘结材料的密度不同。

特拉斯结构

该设计优化策略包括钻孔零件,并将整个内部替换为特拉斯结构,该结构通过多个刚性单元的合作提供机械强度,同时显著降低零件的重量和成本。

这种重新设计几乎不需要时间,而且可以使用Materialise Magics或nTopology实现自动化。

拓扑优化

拓扑优化是一种有限元方法(FEM)过程,它在设定优化目标并确定一组约束条件后找到最佳材料分布。最常见的优化目标是减轻重量和应用某些机械性能。该过程要求设计者了解零件的功能及其深度处的负载分布,但这也是降低原始设计重量和成本的最佳方法。

拓扑优化示例

扫二维码用手机看

最新消息

ZEISS 三维扫描仪 | 3D打印 普立得科技

普立得科技成立于2004年,专注于工业级3D打印机与三维扫描,同时我们也是ZEISS GOM代理商,并提供3D打印及扫描的代工整合服务,特此加值整合相关软体,包含拓扑优化设计 、医疗影像分析、逆向工程 、3D检测等,期望推进积层制造的使用习惯为生产带来更多价值。

微信公众号

视频号

哔哩哔哩

您有什么疑问,或想咨询我们的产品与服务,请留下信息,我们会及时与您联系!

© 2021 普立得科技有限公司 All Rights Reserved 粤ICP备19059200号

2824374151

2824374151

info@3dpt.cn

info@3dpt.cn

0755-82953613

0755-82953613