产业应用

普立得科技成立于2004年,专注于工业级3D列印与3D扫描逆向工程,并提供3D打印、三维扫描的代工整合服务,同时也代理德国知名品牌Zeiss 三维扫描仪。

普立得科技在台湾地区设有3个区域办事处,大陆地区设有8个区域办事处,截至目前销售超过900套设备。普立得科技的3D打印/3D扫描技术正在改变和加快亚洲地区设计和制造的发展。 3D打印技术的出现是对生产方式的一种革新,客制化的特性能够为复杂设计降低成本,同时也能提供更低成本的零部件,使企业降低成本、获取更高利润。

蓝光扫描技术助力钣金制造

近年来,汽车行业正在经历翻天覆地的变化,新能源转型,造车新势力不断涌现,智能制造不断深入到生产中的各个环节。如何在传统行业中提质增效?唯有拥抱新技术,拥抱新趋势。 传统钣金行业在工艺上已经相当成熟,但是对于数字化技术的应用更全面的质量控制仍然有提升的空间。 在一个简化的钣金成型方案中,工艺链包括四个主要步骤:产品研发,模具制造,试制和量产。而随着光学测量技术的不断发展,蔡司将光学测量技术和先进的软件技术相互结合,为传统钣金制造行业焕发新的生机贡献力量,可将其应用于钣金产品开发到量产的全生产流程。 在产品开发阶段,通常在一开始会制作一个设计模型,然后将其转换为数字化数据,例如CAD模型。在这个阶段ZEISS ATOS三维扫描仪将用于快速精准的扫描,从而获得逆向工程的数据。通过仿真模拟进行计算和优化从而设计出易于生产的零件。 模具制作阶段,ATOS三维扫描仪可以快速获取大型模具的高精度形面数据,全面的数据不遗漏每一处细节。从模具生产到模具试产试制,减少模具生产中的迭代次数,加速模具优化。经过优化的模具可以快速数字化来确保了在模具使用期间进行的任何更改都有可靠的存档。这种数字化数据还支持直接复制铣削,以取代损坏的模具。 在钣金试制中需要考虑部件本身的尺寸情况和相对于对手件的装配情况。利用扫描数据进行车身部件的三维数据检测和虚拟匹配分析,并可以进一步结合虚拟装夹技术进行产品装配状态预测,降低检具夹具等支出。利用ZEISS ATOS三维扫描仪结合ZEISS INSPECT软件实现对试制过程更快速全面的产品分析。 在产品量产阶段,我们需要掌控部件的生产状态,监控模具和部件的质量,保证其符合性和一致性,同时又需要满足高效率快节奏的生产要求。这就需要使用自动化测量单元,ZEISS ScanBox 以其高效,精准,智能的特点,可以获得更高的吞吐量和更高的可重复性。结合ZEISS ATOS扫描仪可以更加快速地获取部件表面数据,提供整个零件表面、孔、槽、修边和回弹的尺寸检测,以及趋势分析。 蔡司基于其技术创新和研究成果生产和研发引领行业的三维扫描系统。持续不断地开发和提升软件和硬件水平,为您提供完善地三维扫描解决方案。我们的产品广泛应用于工业生产,科研,教育等诸多领域。并将根据您的具体需求为您选择理想的产品和技术方案解决您的测量问题,持续为您提供可靠的技术支持,确保与您共同成功。

了解更多

TOYOTA GAZOO Racing Europe 选择 Stratasys 的立体光刻技术进行空气动力学测试

Stratasys 和 TGR-E 宣布建立激动人心的合作伙伴关系,将使用行业领先的 Neo 立体光刻 3D 打印机进行风洞建模。 TOYOTA GAZOO Racing Europe (TGR-E) 总部位于德国科隆,是丰田赛车运动工程和开发的中心。 TGR-E负责为着名比赛(如国际汽联世界耐力锦标赛卫冕冠军GR010 HYBRID)开发高性能汽车的技术开发,并为现任世界拉力锦标赛冠军GR Yaris Rally1 HYBRID生产发动机。除此之外,该团队还为其他在顶级赛车运动中工作的组织和团队提供专业的开发和生产服务。 使用 Neo 进行敏捷建模 在高风险的汽车工程领域,风洞建模对于提高汽车空气动力学性能至关重要。3D打印是这项创新的最前沿,使工程师能够对复杂元件进行原型设计,并以无与伦比的速度和精度生成用于测试的小规模模型。 SLA 3D 打印是汽车原型制作和工具制作的理想选择,因为它能够创建高精度和详细的元件,同时大大缩短了后处理时间。Stratasys 的 Neo SLA 打印机提供一流的光滑表面和复杂的几何形状,这对于准确的空气动力学测试至关重要。 借助 Neo,TGR-E 团队可以基于有形的风洞数据创建快速反覆运算设计,由于 Neo 的高精度,节省了大量的后期处理时间。 Neo 生产的缩放风洞模型具有准确的侧壁质量和精度,使工程师能够可靠地模拟真实世界条件,从而有效地分析空气动力学性能。 TGR-E 的团队与 Stratasys 转销商 ProductionToGo 合作,选择了 Stratasys 的三台 Neo 立体光刻 (SLA) 3D 打印机来支持风洞建模。 “与 Stratasys 和 Production2Go 的每个人的开放和建设性合作特别积极,”Toyota Gazoo 集团负责人 Christopher Sigmund 说。 该团队对 Neo 的印表表面质量以及打印机的易用性印象深刻。 Christopher Sigmund 继续说道:“这些打印机非常稳定,运行速度比我们以前的 SLA 打印机高得多。大多数元件都具有非常好的表面,几乎不需要返工。 首席技术员Manfred Werner对此表示赞同:「 该软件非常直观。您可以快速浏览各个控制面板并找到自己的方式。Neo 的光滑表面和尺寸精度非常好,零件可以很容易地返工。Neo 是我近 22 年的 3D 打印职业生涯中有幸操作过的最好的 SLA 机器。 Somos PerFORM树脂在风洞建模中具有高耐热性和出色的打印分辨率® Somos PerFORM格式®材料可生产坚固、耐高温的复合材料部件,其粘度是所有复合立体光刻材料中最低的。零件制造速度更快,更易于清洁,并具有卓越的侧壁质量,具有无与伦比的特征细节。 “我们密切参与了PerFORM的早期开发,我们知道我们想与它合作。它是满足我们需求的最佳材料。 ——Thomas Linke,TGR-E 复合材料和增材制造经理

了解更多

德国联邦铁路公司使用Formlabs打印10 万余个部件,节约数百万欧元

德国联邦铁路公司正在逐步扩大3D打印应用。从2015年开始使用3D打印技术起,德国联邦铁路公司内部生产了 10 万余个部件,节省了数百万欧元。3D打印有效帮助他们满足工厂的日常需求,提前为不同的应用进行设计,直接在现场生产,然后在工厂实施,与传统工具相比,提供了更大的设计自由度和灵活性。 德国联邦铁路公司 (DB) 是世界上最大的铁路公司之一,每天运送超过 1000 万名乘客。维护运送数百万人所需的庞大基础设施并非易事——该公司在全德经营着 50 家工厂,为其客运和货运列车提供服务。 DB 车辆维修子公司的新明斯特工厂位于最北端,拥有近 750 名员工,负责城际列车和通勤列车乘客车厢的维护、修理,有时还进行全面检修或现代化改造。该工厂也是拥有现场 3D 打印车间的设施之一,旨在提高运营效率。 “我们在 2015 年就开始使用 3D 打印技术,从那时起,我们已经在德国联邦铁路公司内部生产了 10 万余个部件,节省了数百万欧元。” ——德国联邦铁路集团 3D 打印项目营销专家 Susanne Tost 接下来,让我们了解一下德国联邦铁路公司制造工程师兼增材制造专家 Carsten Wolfgramm 和德国联邦铁路集团 3D 打印项目营销专员 Susanne Tost 是如何使用 Formlabs 3D 打印解决方案生产制造辅助工具,以简化工作流程、降低成本,并帮助列车快速恢复运行的。 现场按需生产制造辅助工具 城际快车 (ICE) 是德国联邦铁路公司的旗舰客运服务,主要面向商务旅客和长途通勤者,时速高达 320 公里。 第一代 ICE 1 客运列车已投入运行长达 30 余年,现在正在进行全面翻新:几乎全部拆除、从头开始重建、配备现代化设施,并重新喷漆。 这一大型现代化项目需要多个工厂和部门以及油漆工、锁匠、电工等各行各业的人员密切合作。新明斯特工厂则是此跨国运营的中心之一。 新明斯特 DB 车辆维护厂是参与 ICE 1 客运列车大型现代化项目的工厂之一。 Wolfgramm 表示:“制造辅助工具必不可少,因为使用现有的传统工具无法完成所有工作。” 在翻新每个部件以及拆卸或重组客运列车的过程中,有许多步骤都可以更轻松地完成,以节省时间或确保质量和一致性。在对数十辆客运列车进行现代化改造时,这些工具的优势就会迅速凸显。 “通过与本厂以及其他工厂的人员密切合作,我们正在开发大量实用工具,旨在帮助工人粘贴图形、画线或标记钻孔位置,消除大量测量时间。如今,3D 打印技术可以制作出色的模板,让工作变得更轻松。”Wolfgramm 表示。 传统上,这些制造辅助工具均在木工车间由木材通过锯切、打磨和铣削制作而成,或者在需要金属部件时使用车床或铣床等传统金属加工机器。然而,这些解决方案更加耗时、费力且昂贵。 “增材制造提供了无可匹敌的能力,可以快速处理初始形状,然后对其进行改进。因为我们拥有 CAD 软件中的数字设计功能,所以如果出现不合适或需要更改的情况,我们可以快速调整。对于设计的更新、放大或缩小,3D 打印(尤其是粉末打印)可谓是意义非凡。” ——德国联邦铁路公司制造工程师兼增材制造专家 Carsten Wolfgramm 新明斯特的 3D 打印车间拥有十台不同的 3D 打印机,其中包括两台 Fuse 系列 SLS 打印机。 位于新明斯特的 3D 打印车间拥有十台搭载多种技术的不同 3D 打印机。其中两台是 Fuse 系列 SLS 打印机,一台使用多功能且强度高的 Nylon 12 Powder,另一台使用柔性材料 TPU 90A Powder。车间里还有两台树脂打印机,一台是大幅面 Form 3L 打印机,另一台是 Form 3 打印机。 Wolfgramm 及其团队可以根据部件要求,选择更适合的打印工艺和材料。 “我们之所以使用 Formlabs 设备,是因为其性价比对我们来说是无可匹敌的。它们非常可靠、即插即用,尤其是 SLS 打印机。其部件不断迭代,可以简化工作。而且这些打印机可以全年不间断运行。” ——德国联邦铁路公司制造工程师兼增材制造专家 Carsten Wolfgramm 将 3D 打印车间设在新明斯特,可以使团队保持灵活性,并根据需求快速响应。Wolfgramm 说:“不同于发送订单,我们不再依赖于供应链和漫长的周转时间。” “借助 3D 打印技术,我们能够非常迅速地满足工厂的日常需求。我们可以提前为不同的应用进行设计,直接在现场生产,然后在工厂实施。没有其他任何生产厂家能为我们提供这种服务”,Tost 补充道。 新明斯特的增材制造应用 喷漆用遮蔽工具 在修复 ICE1 客运列车时,所有塑料部件都要拆除、打磨、填充并重新喷漆。其中一个部件是安装在每节车厢门把手后的大型凹槽塑料面板。每块面板都需要采用新型双色油漆设计,这样深色部分可以更持久地防止留存污垢和使用痕迹。 喷涂弧形和更复杂的油漆方案通常需要使用折叠尺和卡尺费力进行测量,以便油漆工正确标记位置和遮蔽表面,从而实现一致的效果。 遮蔽有机形状一直都是一种耗时的手工操作。 3D 打印遮蔽工具可以大幅减少测量花费的时间。 “利用 3D 打印技术,我们可以轻松开发模板。只需制作一次,然后就可以在其他工厂和地点以各种方式加以利用。例如,我们可以将30 分钟的喷漆工作缩短到 2 分钟。” ——德国联邦铁路集团 3D 打印项目营销专家 Susanne Tost 与传统工具相比,3D 打印提供了更大的设计自由度,可以制造出适合特定工作的复杂工具。Wolfgramm 补充说:“增材制造技术,尤其是 SLS 工艺,可以实现复杂的几何形状,如半径和小凸起。” 行李架的划痕保护 长途客运列车在拆卸时,行李架会被拆除。修复完成后,一旦粉刷车厢壁并重新加固,就需要将行李架放回原位。而这些行李架又大又重,而且与车厢壁之间的缝隙非常小,因此需要一种柔性材料作为防刮伤和防撞击的保护层。如果工人不小心划伤了车厢壁,就会需要返工,这不仅成本高昂也十分费时。DB 的团队设计了定制保护罩,并在 Fuse 1+ 30W 中使用柔性材料 TPU 90A Powder 进行打印。 该团队使用柔性材料 TPU 90A Powder 进行划痕和冲击保护。 SLS 3D 打印实现了可以安装在行李架和车厢壁之间的超薄设计。 “在我们开发出这种划痕保护装置并使用 3D 打印出来之前,我们的同事总是使用气泡膜或类似工具进行传统遮蔽工作,以试图避免划痕,但这并非每次都能成功。由于采用了新的 TPU 部件,我们终于第一次成功地完全消除了划痕。” ——德国联邦铁路公司制造工程师兼增材制造专家 Carsten Wolfgramm 电缆导向器盖帽原型 由于 ICE 1 客运列车生产已有 30 多年之久,有些部件已经不复存在。在修复过程中,团队发现许多安装在座椅下方的、用于保护和引导插座电缆的盖帽在清洁时破损或完全丢失。由于这些都是定制部件,他们无法轻易找到替代品。 在 ICE1 客运列车中,许多保护和引导电源插座电缆的盖帽均已丢失。 DB 的团队对设计进行了逆向工程,并使用 SLS 3D 打印原型来测试配合度,并获得真实尺寸。 “DB 公司对这些部件进行了重建,并要求我们使用 SLS 3D 打印技术和 Nylon 12 Powder 打印原型,以测试是否匹配并了解实际尺寸。我认为第二个版本已经非常匹配,可以轻松滑入就位。SLS 打印技术提供的可能性是超卓的。配合度、速度和材料强度都很高,因此我们可以进行实际尝试。”Wolfgramm 说道。 手持扫描仪支架 制造辅助工具还可用于简化各工厂工人的日常工作。DB Fernverkehr 公司从事材料管理的员工使用手持扫描仪识别和管理材料。通常情况下,他们必须手持扫描仪,如果要拿东西或使用双手,就必须放下设备。 材料管理部门的员工需要一种安装手持扫描仪的方法,便于将扫描仪放在身边,而不用一直占用一只手。 该团队制造了三种不同的支架,可以固定在包、腰带或工具箱上。 “他们问道:‘你们就不能为这个手持扫描仪设计一个支架,让我们可以随身携带、随时使用吗?’ 最终,我们设计了三种不同的支架,可以固定在包、腰带或工具箱上。SLS 3D 打印很简单,因为它可以打印出真实尺寸,而且我不需要移除任何大型支撑结构,所以除了除粉和喷砂之外,我不需要做很多后处理操作。”Wolfgramm 说道。 面向未来的车辆维护数字化 “增材制造将长期存在。它使传统机器无法实现的复杂几何形状成为可能,并可以轻松制造和复制工具,而不会产生高昂的额外成本。工具或部件在数字化后,就可以在世界任何地方打印出来。我们的目标是到 2030 年在车辆维护中实现 10% 的备件数字化,这将支持我们快速按需再制造部件,确保我们能够继续快速交付部件,同时也确保生产过程以及材料和资源处理过程绿色环保,从而解决许多其他挑战。” ——德国联邦铁路公司制造工程师兼增材制造专家 Carsten Wolfgramm 列车的安全法规与飞机一样严格,有时甚至更加严格。如今,只有现场的工业级 FDM 打印机才能满足这些严格的规定。德国联邦铁路公司正在与 Formlabs 公司和其他合作伙伴联手,开发工作流程、工艺和材料,以便在未来通过认证以满足这些要求。

了解更多

德国大陆集团引入Stratasys FDM技术,用于生产防静电释放汽车部件德国大陆集团引入Stratasys FDM技术,用于生产防静电释放汽车部件

汽车制造商大陆集团为其位于德国卡本的增材制造能力中心(ADaM)全新安装了一台Stratasys Fortus 450mc FDM 3D打印机。 尽管以轮胎闻名,但大陆集团也生产汽车零部件并通过大陆工程服务(CES)部门提供汽车服务。 该公司认为低成本、高产能和电气安全是制造业成功的关键,而这些特性在Stratasys的3D打印技术中均有所体现。 目前全球经济环境仍存在挑战,增材制造为企业提升产品开发效率发挥着关键作用。随着越来越多专业级材料的出现,制造商能够满足传统生产应用中的严苛要求,并为其提供更多定制化服务。 ——Yann Rageul Stratasys制造事业部负责人 大陆集团增材制造能力中心为内外部客户提供各式各样由金属和热塑性塑料制作的增材制造样品、机械部件和系列组件。这个顶尖的能力中心拥有强大的工业级增材制造技术。 自1996年以来,我们一直在传统生产方法之外使用增材制造技术进行生产,我们的增材制造能力中心让我们得以在更大范围内,将3D打印融入从设计到后期生产的运营全过程。 ——Stefan Kammann CES样品和机械解决方案负责人 大陆集团一贯非常重视生产速度和零件质量,全新安装的Fortus 450mc 3D打印机被用于制造集团自有生产线上的功能原型、最终使用零件,甚至是夹具。 仅仅数小时就能打印出组件,这为团队发掘出更多灵活度和潜在效能,尤其是在生产很难采购的备件时。对此,大陆集团表示Fortus 3D打印机能“加快生产流程并确保持续的自动化生产”。 有了Fortus 450mc,我们可以用高效能的热塑性塑料快速进行备件和部件的生产,且预期效果与传统制造方法相当。重要的是,这避免了使用传统制造工具所需的冗长工期,还能省去大量因等待备件耗费的停机时间。 ——Stefan Kammann CES样品和机械解决方案负责人 大陆集团生产的很多3D打印部件都会在生产车间与电子元件接触,这就意味着它们需要具备静电耗散特性以防止静电释放(ESD)。一旦静电释放,就会破坏产品甚至引起火灾。 因此,大陆集团选择Stratasys的静电耗散材料ABS-ESD7生产应用工具,因为它能提供足够的耐久性和稳定性。 我们使用Stratasys的ABS-ESD7为汽车显示屏3D打印出胶合夹具,这让我们拥有了内部定制的快速、安全、防止静电释放的解决方案。这不仅能确保连续快速的生产,也说明我们是如何为制造难题找到技术解决方案。事实上,Fortus是唯一一款能够在很短时间内生产出静电耗散部件的3D打印机。 ——Stefan Kammann CES样品和机械解决方案负责人 可以说,有了Fortus 450mc,大陆集团的汽车零部件生产水平得到了全新提升——在快速生产高质量零部件的同时也降低了成本,进而满足更为严苛的生产需求。 Fortus 450mc与我们的产品生产和服务解决方案进行了无缝衔接。我们看到客户对3D打印零件的需求正在不断增加,因此我们将继续扩大对这项技术在设计和生产中的应用,以确保不断优化我们的服务。 ——Yann Rageul Stratasys制造事业部负责人

了解更多

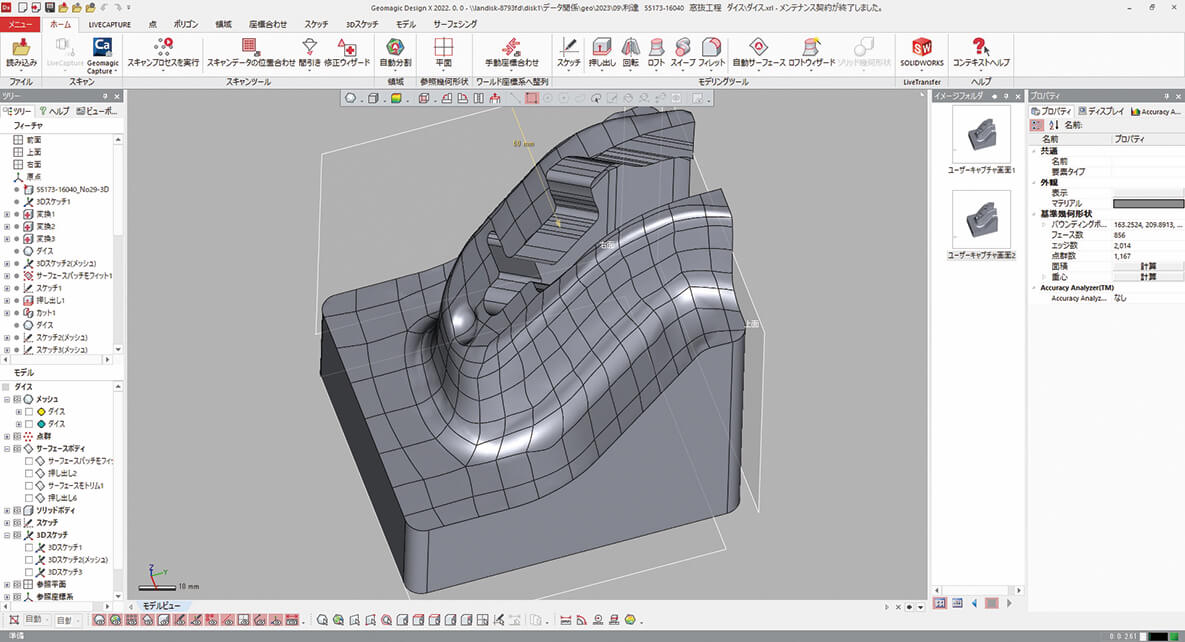

加藤精工:逆向三维技术开辟汽车领域新天地

总部位于日本名古屋的加藤精工是一群专注于冲压模具的金属加工专业人员。该公司的主要产品是汽车冲床刀具和模具,但它也以其用于从钢材到树脂的多用途加工技术而闻名,这些材料可以进行机械加工或车床加工。近年来,该公司将重心转向逆向工程,利用3D扫描仪和Geomagic Design X,使其成为新的核心业务。 为了更好地了解工程情况我们采访了在加藤精工领导这些活动的石黑文也 问: 为什么加藤精工采用逆向工程,这个过程是如何运作的呢? 石黑表示: 汽车零部件制造商在设计阶段需要具有特定角度槽的零件,会在设计阶段创建这种形状的3D数据。然而,由于以这种方式制作的样品会手工刮削以满足较小半径的需求,最终产品将具有无法量化的自由形状。因此,当以后需要相同的零件时,我们别无选择,只能精确测量和量化零件本身,并制作具有相同形状的新零件。 面对这一挑战,加藤精工在近15年前开始探索逆向工程技术。然而,优质的结果并非一夜之间就能实现。 “我们从轮廓加工开始”石黑解释说: 当我加入公司时,我们获得了一个3D扫描仪并开始了一种新的方法。在最初的几年里,由于精度不佳,该过程变得困难。我们从3D扫描仪获得的网格数据不够准确,机械加工零件的表面呈现出斑驳的图案,因此我们不得不手工抛光每个零件的表面。 手工抛光是公司逆向工程过程中最大的瓶颈,石黑专注于提高准确性并消除这项任务。经过多次研究,他发现了Geomagic Design X。他立刻对该软件进行了测试,但他并没有立即确信结果已足够准确。然而,他一直密切关注这个产品,十年后,Design X成为加藤精工逆向工程工作流程的一部分。 Design X和加藤精工的工艺满足了日本最高精度要求 石黑说: Design X本身得到了很大的改进。我不知道如何描述我想做什么,但Oqton的团队立即表示理解并为我们制定了解决方案。这非常重要,即使软件具有你需要的功能,但你不知道这个功能存在,那就等于没有。 Design X使石黑能够快速编辑3D扫描的网格数据这极大提高了逆向工程工作流程的效率除了更好的数据准确性之外多年来一直困扰石黑的“抛光”不再是必要的机械加工和机床操作变得更加高效总体机械加工速度大大提高 加藤精工所在的东海地区是许多为主要汽车公司提供服务的金属加工公司的所在地。竞争激烈,客户在日本有着最高的要求。 石黑说:“过去一毫米的误差是可以接受的,但逐渐容差变成了三分之一,然后是十分之一毫米,现在我们正在与百分之五的容差竞争。” 石黑补充道:“这是主要制造商可以通过他们顶级机器实现的精度水平。我们的机器无法与它们相媲美...我们必须不断提高我们的技能,以免输掉竞争。” 加藤精工的业务也随着对3D逆向工程测量相关产品的新订单而不断增长。 石黑热情洋溢地说 “我们赢得了客户的信任,工作开始涌入。如果汽车生产恢复,我们将能够进一步扩张。这真的是一个新的起点。”

了解更多

移动式小豪宅!BASF 助力德国 Hymer VisionVenture 露营概念车进化升级

移动式小豪宅!BASF 助力德国 Hymer VisionVenture 露营概念车进化升级 ⚡ Hymer VisionVenture 利用BASF生产的20多种创新材料和BASF共创中心的专业知识,打造了这款全新级别的露营房车。 凭借其轻盈的结构、能效、自主性以及全新的人体工程学内饰设计,这款房车将彻底变革房车世界。 这款未来露营房车从零开始构思,将基于BASF巴斯夫先进材料的开创性解决方案应用于车身制造、能源管理、隔热、照明、加热、娱乐系统以及定制的NVH(噪音、振动和声振粗糙度)措施。此款房车应用了Forward AM 提供的100 多个3D 打印零件,外侧盖、个性化车轮拱罩和一盏车内灯等采用了四种高性能材料 。 3D打印的涂层外侧盖 带有个人化标志的3D 打印车轮拱罩 灯壳和灯罩采用了 Forward AM 的 3D 打印材料:Ultrasint® PA6 FR 聚合物粉末。 该粉末具备完美的贴合度,是首款通过UL官方认证的用于激光烧结的阻燃PA6粉末。 采用柔韧的半透明材料 Ultrasint® TPU 88A来设计灯罩,可以为设计师和内饰造型师开创新的可能性。 最重要的是,灯罩采用了柔韧的Ultracur3D® 涂层,其颜色专为此项目而开发。 通过巧妙地结合高性能材料,实现了复杂的可照明几何结构,从而使这款灯具从传统露营房车灯具中脱颖而出。 VisionVenture 取得了巨大的成功:在德国汽车品牌竞赛上获得德国设计委员会评选的最高奖项— 「至尊奖」。在2020 年的欧洲创新大奖评选中,VisionVenture 一举获得了三类奖项:内装设计奖、外观设计奖和「最受部落客喜爱奖」,如今这项计划还仍持续进化中. Hymer VisionVenture 利用BASF生产的20多种创新材料和BASF共创中心的专业知识,打造了这款全新级别的露营房车。 凭借其轻盈的结构、能效、自主性以及全新的人体工程学内饰设计,这款房车将彻底变革房车世界。 这款未来露营房车从零开始构思,将基于BASF巴斯夫先进材料的开创性解决方案应用于车身制造、能源管理、隔热、照明、加热、娱乐系统以及定制的NVH(噪音、振动和声振粗糙度)措施。此款房车应用了Forward AM 提供的100 多个3D 打印零件,外侧盖、个性化车轮拱罩和一盏车内灯等采用了四种高性能材料。 3D打印的涂层外侧盖 带有个人化标志的3D 打印车轮拱罩 灯壳和灯罩采用了 Forward AM 的 3D 打印材料:Ultrasint® PA6 FR 聚合物粉末。 该粉末具备完美的贴合度,是首款通过UL官方认证的用于激光烧结的阻燃PA6粉末。 采用柔韧的半透明材料 Ultrasint® TPU 88A来设计灯罩,可以为设计师和内饰造型师开创新的可能性。 最重要的是,灯罩采用了柔韧的Ultracur3D® 涂层,其颜色专为此项目而开发。 通过巧妙地结合高性能材料,实现了复杂的可照明几何结构,从而使这款灯具从传统露营房车灯具中脱颖而出。 VisionVenture 取得了巨大的成功:在德国汽车品牌竞赛上获得德国设计委员会评选的最高奖项— 「至尊奖」。在2020 年的欧洲创新大奖评选中,VisionVenture 一举获得了三类奖项:内装设计奖、外观设计奖和「最受部落客喜爱奖」,如今这项计划还仍持续进化中。

了解更多

量产新品:Lizard Skins 3DGRP 自行车把套

Lizard Skins 近期推出了全新的 3DGRP 自行车把套。 它突破了设计、制造和材料方面的传统限制,重新定义了高性能把套。在提供无与伦比的舒适度的同时,并将骑手的骑行操控体验提升到一个全新的水平。️ Lizard Skins 3DGRP 由Carbon® 独有的Digital Light Synthesis™ 技术制造。DLS™ 是一种使用液体树脂、数字紫外光投影和透氧光学器件的增材制造工艺,旨在制造具有卓越性能和表面光洁度的部件。 源文摘自:Carbon3D

了解更多

Kato Seiko 加藤精工 加藤精工:逆向三维技术开辟汽车领域新天地

总部位于日本名古屋的加藤精工是一群专注于冲压模具的金属加工专业人员。该公司的主要产品是汽车冲床刀具和模具,但它也以其用于从钢材到树脂的多用途加工技术而闻名,这些材料可以进行机械加工或车床加工。近年来,该公司将重心转向逆向工程,利用3D扫描仪和Geomagic Design X,使其成为新的核心业务。 CLIENT Kato Seiko 加藤精工 LOCATION 日本 CHALLENGE 汽车零部件制造商如何寻找新业务机会 为什么加藤精工采用逆向工程,这个过程是如何运作的呢?我们采访了在加藤精工领导这些活动的石黑文也。 “汽车零部件制造商在设计阶段需要具有特定角度槽的零件,会在设计阶段创建这种形状的3D数据。然而,由于以这种方式制作的样品会手工刮削以满足较小半径的需求,最终产品将具有无法量化的自由形状。因此,当以后需要相同的零件时,我们别无选择,只能精确测量和量化零件本身,并制作具有相同形状的新零件。”石黑表示。 面对这一挑战,加藤精工在近15年前开始探索逆向工程技术。然而,优质的结果并非一夜之间就能实现。 “我们从轮廓加工开始,”石黑解释说:“当我加入公司时,我们获得了一个3D扫描仪并开始了一种新的方法。在最初的几年里,由于精度不佳,该过程变得困难。我们从3D扫描仪获得的网格数据不够准确,机械加工零件的表面呈现出斑驳的图案,因此我们不得不手工抛光每个零件的表面。” 手工抛光是公司逆向工程过程中最大的瓶颈,石黑专注于提高准确性并消除这项任务。经过多次研究,他发现了Geomagic Design X。 他立刻对该软件进行了测试,但他并没有立即确信结果已足够准确。然而,他一直密切关注这个产品,十年后,Design X成为加藤精工逆向工程工作流程的一部分。 Design X和加藤精工的工艺满足了日本最高精度要求 “Design X本身得到了很大的改进。我不知道如何描述我想做什么,但Oqton的团队立即表示理解并为我们制定了解决方案。这非常重要,即使软件具有你需要的功能,但你不知道这个功能存在,那就等于没有。”石黑说。 Design X使石黑能够快速编辑3D扫描的网格数据,这极大提高了逆向工程工作流程的效率。除了更好的数据准确性之外,多年来一直困扰石黑的“抛光”不再是必要的。机械加工和机床操作变得更加高效,总体机械加工速度大大提高。 加藤精工所在的东海地区是许多为主要汽车公司提供服务的金属加工公司的所在地。竞争激烈,客户在日本有着最高的要求。“过去一毫米的误差是可以接受的,但逐渐容差变成了三分之一,然后是十分之一毫米,现在我们正在与百分之五的容差竞争,”石黑补充说:“这是主要制造商可以通过他们顶级机器实现的精度水平。我们的机器无法与它们相媲美...我们必须不断提高我们的技能,以免输掉竞争。” 凭借他的经验和独特的专业知识,石黑现在能够提供一致的准确性。在Design X的高效率的帮助下,他找到了一种可以满足日本最苛刻精度要求的逆向工程流程。 加藤精工的业务也随着对3D逆向工程测量相关产品的新订单而不断增长。“我们赢得了客户的信任,工作开始涌入。如果汽车生产恢复,我们将能够进一步扩张。这真的是一个新的起点。”石黑热情洋溢地说。 源文摘自:OPTON

了解更多

利用3D扫描系统 ZEISS T-SCAN hawk 2 进行房车改造

Boondock Van Co.致力于为客户提供定制小型房车。我们基于当前的现代化项目向您展示3D扫描如何帮助实现新设计。 Boondock Van Co.所涉及的工作领域 Boondock Van Co.是定制改造小型房车的理想选择,可满足每位客户的个性化需求。通过改造车辆内部,提升旅途观感,同时提供舒适度。基于以下三大原则,保证为每位客户提供解决方案: 高质量和定制化服务 持久耐用 每位客户对完美旅行体验的定义不尽相同,因此定制服务应运而生。但无论设计如何,高质量都是不容置疑的。 耐用性和持久性始终是公司考虑的重点,以确保旅途不会出现相关问题,畅享无尽的旅行乐趣。 “基于我们对户外活动的热情以及房车生活的亲身体验,秉承诚信、热爱和环保理念为每位客户提供服务,打造出超越客户期望的个性化移动住所。” 利用3D扫描数据定制车辆 在最新的项目中,Boondock需要对一辆Mercedes Sprinter商务车进行升级。主要任务是对车辆内部进行全面扫描,从而生成改造所需的数据。 为了能够高效地进行重新设计,将大面积区域快速数字化尤为重要。为此,我们使用了磁性多面体和磁棒,由于它们具有磁性,可以很容易地吸附在车辆内部。这些工具配备了大量的参考标记,后续可在软件中实现数据之间的完美参照。无需手动布置单个参考点,加快了扫描过程。 选择ZEISS T-SCAN hawk 2作为扫描解决方案, 手持式系统在小型房车中的表现尤为出色,在移动应用中也显示出优势,可直接在现场提供数据。3D扫描解决方案还能稳定手部运动,从而生成更精确的数据。扫描仪的大测量体积和内置卫星模式也为测量任务提供了额外支持。可以扫描长达数米的物体。在不影响精度的情况下,不再需要使用编码标记的传统内置摄影测量。 ▲用磁性多面体和磁棒扫描小型房车内部 检测软件发挥魔力 为了以网格形式生成小型房车的完整内部结构,将3D扫描数据呈现在ZEISS Quality Suite检测软件中。事实证明,远程工作流程简化了对大型表面的扫描。因此,无需单独操作笔记本电脑,即可直观地收集所有必要的数据。可快速生成大面积网格,为改造提供有价值的信息。 ▲小型房车内部一半的最终网格 ▲整个房车内部的最终网格 最专业的改造 结果如何?一睹为快! 利用3D扫描数据改造而成的现代、明亮、多功能露营车,尽享舒适的旅行体验。 ▲重新设计前的车辆内部 ▲重新设计后的车辆内部

了解更多

ZEISS 三维扫描仪 | 3D打印 普立得科技

普立得科技成立于2004年,专注于工业级3D打印机与三维扫描,同时我们也是ZEISS GOM代理商,并提供3D打印及扫描的代工整合服务,特此加值整合相关软体,包含拓扑优化设计 、医疗影像分析、逆向工程 、3D检测等,期望推进积层制造的使用习惯为生产带来更多价值。

微信公众号

视频号

哔哩哔哩

您有什么疑问,或想咨询我们的产品与服务,请留下信息,我们会及时与您联系!

© 2021 普立得科技有限公司 All Rights Reserved 粤ICP备19059200号

2824374151

2824374151

info@3dpt.cn

info@3dpt.cn

0755-82953613

0755-82953613