教育训练

产业应用

航天/船舶/国防

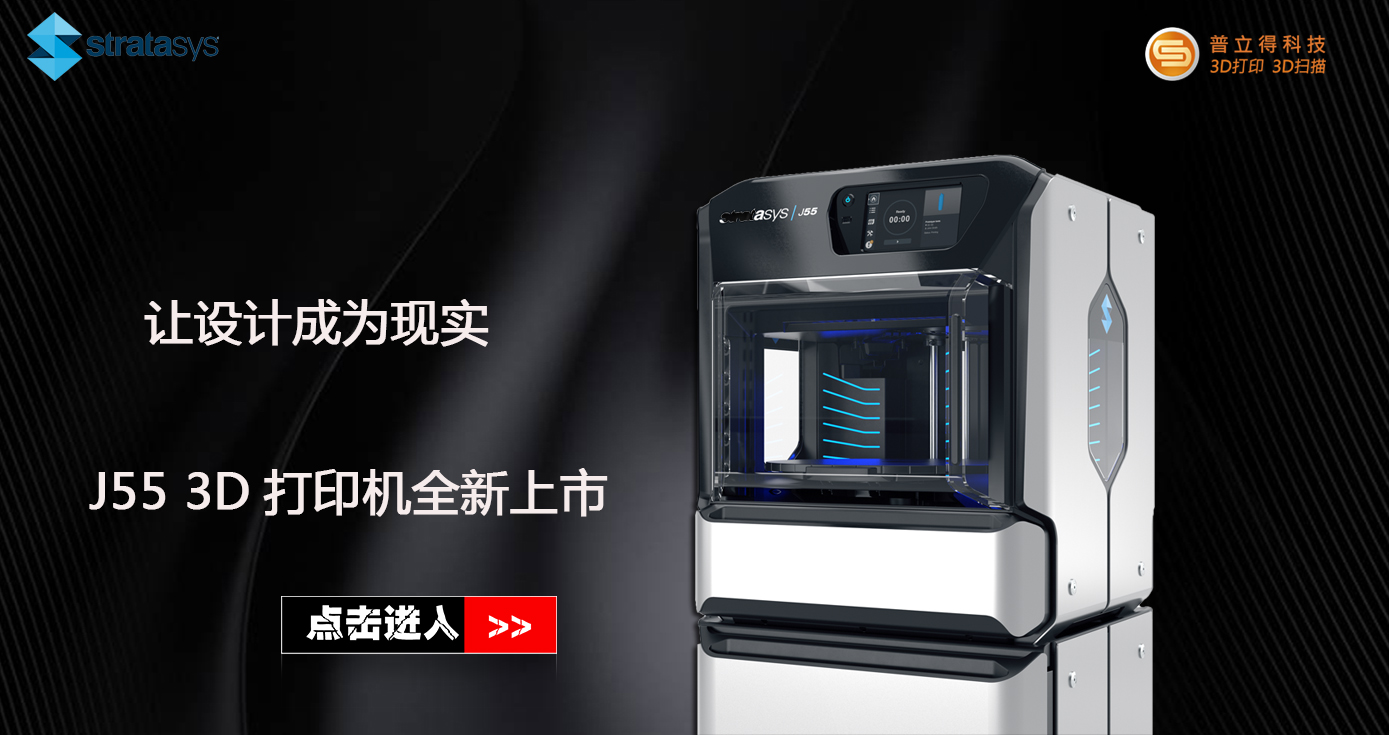

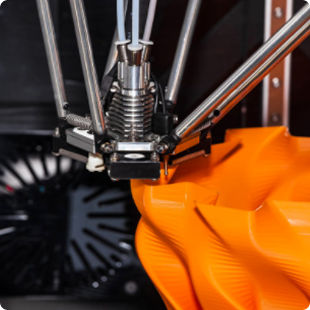

增材製造是製造業極具代表性的顛覆性技術

+

建筑/古迹

增材製造是製造業極具代表性的顛覆性技術

+

教育/创客

增材製造是製造業極具代表性的顛覆性技術

+

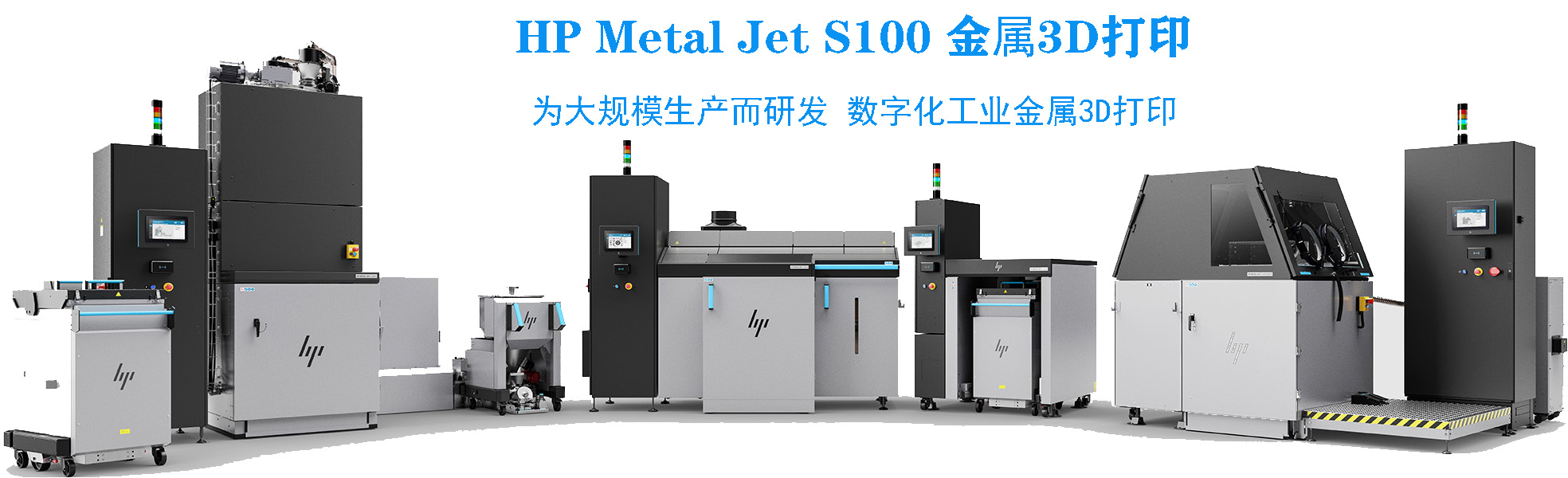

金属列印

增材製造是製造業極具代表性的顛覆性技術

+

汽车/自行车

增材製造是製造業極具代表性的顛覆性技術

+

商业.消费

增材製造是製造業極具代表性的顛覆性技術

+

消费.电子

增材製造是製造業極具代表性的顛覆性技術

+

牙科/医疗

增材製造是製造業極具代表性的顛覆性技術

+

工业级FDM 3D打印机将工具成本降低50%,法国橡胶密封公司引入Fortus系列3D打印机

法国橡胶密封公司Rustin也将3D打印技术整合到工作流程中,于最近投资购买了两台Stratasys FDM 3D打印机,Fortus 450mc和Fortus 370

Rustin表示,与传统制造相比,无论是在原型设计还是生产应用方面都大大节省了时间和成本。

这是关于时间、操作速度和生产能力的问题,与传统的加工方法相比,使用Stratasys FDM快速成型制造,我们节省了更多的时间和成本。这种效率的结果意味着我们的操作人员获得了更多的时间,来投入到模具应用中。

——Louis Rustin

Rustin公司总经理

关于Fortus 450mc

据报导,Rustin在3D打印机上的投资,使公司的模具和零件生产的平均成本降低了50%,使用FDM技术帮助公司的交货时间从6周左右缩短到仅有几天。

Rustin的内部团队依靠Fortus 450mc进行大部分的增材制造终端生产项目。该系统具有406 x 355 x 406mm的构建体积,能够挤出耐高温、耐化学腐蚀的聚合物,如PEKK和ULTEM。

Rustin说,利用Fortus 450mc减少了机器的停机时间和人工,这意味着公司的劳动力可以用在其他地方。

一旦3D打印作业开始运行,操作员就可以做其他事情。这是一个非常明显的优势,对我们公司来说是极其重要,因为它提高了我们的整体性能、反应能力和更快速服务客户的能力。

——Louis Rustin

Rustin公司总经理

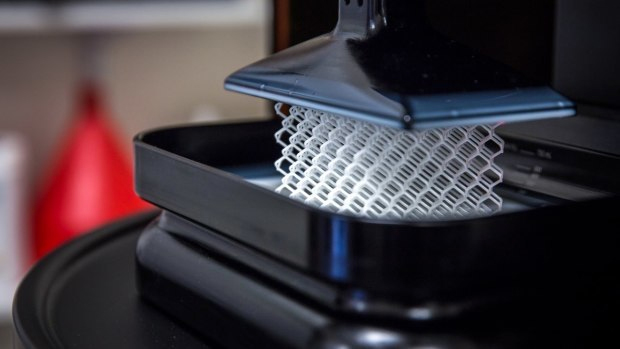

Rustin使用Fortus 450mc制作内部生产线工具,上图是用ULTEM 9085树脂生产的重量优化工具,图片来自Rustin

此前,机车OEM厂商Alstom旗下的一家工厂的生产线发生故障。Alstom在发动机空气管道发生故障后向Rustin发出了紧急零件请求,Rustin在四天内就帮助生产线恢复了运转。

为了解决这个问题,Rustin使用其Fortus 450mc制作了一个带有3D打印端部连接器和热隔离材料的硅套筒,以取代不工作的风道。

△Rustin通过生产直角接头的端部连接器,用ULTEM 9085树脂3D打印,最大限度地减少了Alstom生产线的停机时间,照片来自Rustin

FDM的广泛应用

汽车制造商大陆集团安装了一台Stratasys Fortus 450mc FDM 3D打印机。这台打印机安装在位于德国的快速成型设计与制造(ADaM)能力中心,用于为大陆集团的生产线生产功能原型、工装和夹具。

航空航天公司AM Craft于2020年8月购买四台F900 3D打印机,Stratasys获得了迄今为止最大的订单,而目前已经有四台Fortus F450mc 3D打印机。总体而言,AM Craft现在拥有8台FDM机器,主要用于非关键的舱室定制应用。

跨国航空航天公司BAE系统公司也宣布安装了第四套Stratasys F900系统,作为"未来工厂 "计划的一部分,以降低生产成本。

+

更多应用

新闻活动

02

2024-07

新型UltiMaker Factor 4具有工业级性能

Factor 4由坚固的钢、铝和玻璃制成,专为工厂车间打造。该打印机具有三重绝缘构建容积、闭环和直接驱动双挤出、自动感应式床身调平以及 PEI 涂层柔性构建板,即使是复杂和具有挑战性的设计也能确保稳定的生产输出。

26

2024-06

RAPID+TCT 2024 下周见!6 月 25 日至 27 日,请加入我们在 1839 号展位的活动,抢先了解增材制造的未来!

RAPID+TCT 2024 下周見!��6 月 25 日至 27 日,請加入我們在 1839 號展位的活動,搶先瞭解增材製造的未來!在這裏,您可以發現我們最新的前沿創新技術,並準備好在展位上迎接一些令人興奮的驚喜。不要錯過,我們不見不散!

26

2024-06

Nexa3D推出Xyon:用于细丝3D打印的革命性碳纤维聚合物

Xyon为桌面和工业应用提供了卓越的性能和广泛的3D打印机兼容性以及更好的经济性。

(加州文图拉商业新闻)--Nexa3D超快速3D打印解决方案的领导者今天宣布推出其最新创新产品Xyon,这是一种先进的碳纤维填充塑料3D打印细丝,旨在改变行业。Xyon专为桌面和工业应用而设计,承诺以更经济的成本提供与Onyx等市场竞争对手相同的强大性能,实现Nexa3D提供高质量、高性价比和以客户为中心的解决方案的承诺。

“Xyon代表了超级聚合物挤出技术的突破,将卓越的质量与显著的成本节约相结合。此次发布证明了我们致力于彻底改变3D打印的可访问性,实现更广泛的应用,并让世界各地的专业人士能够实现他们的创意和工业潜力。”

从2024年6月25日(星期二)到6月27日(星期四),在洛杉矶会议中心的Nexa3D展位#1839,观看Xyon在RAPID + TCT上的表现。

高性能材料3D打印的新时代

作为Nexa3D收购高性能挤出专家Essentium,Inc .后发布的首款灯丝,Xyon不仅仅是一种材料选择;这是3D打印动态的一个关键转变。

Nexa3D首席执行官、联合创始人兼董事长Avi Reichental表示:“在Nexa3D,我们赋予客户自由选择的权利。“Xyon代表了超级聚合物挤出技术的突破,将卓越的质量与显著的成本节约相结合。此次发布证明了我们致力于彻底改变3D打印的可访问性,实现更广泛的应用,并让世界各地的专业人士能够实现他们的创意和工业潜力。”

Xyon的主要优势

成本效益:Xyon的设计具有很高的成本效益,以其他工业级碳纤维丝的一小部分成本提供卓越的质量。

性能和兼容性:Xyon设计用于在现有的打印参数内工作,可确保广泛的兼容性、轻松集成和无缝过渡,适用于Onyx等竞争产品的用户。它还兼容Bambu Labs等主要品牌。

多功能性:从原型到制造,Xyon处理各种各样的应用,确保多功能性而无需转换材料。

质量保证:利用Nexa3D的尖端超级聚合物技术,Xyon保证了所有3D打印需求的卓越耐用性和可靠性。

体验选择的自由

Nexa3D很高兴在洛杉矶的RAPID + TCT活动中展示Xyon,与会者可以亲眼目睹这种创新材料改变游戏规则的能力。

加入Nexa3D,用Xyon重新定义高性能3D打印的可能性。访问Nexa3D.com了解更多详情。

关于Nexa3D

Nexa3D热衷于通过推动附加制造的极限来可持续地数字化供应链。该公司制造超快速聚合物和金属3D打印机,可为各种规模的专业人士和企业提供高达20倍的生产力提升。与世界级材料供应商的合作伙伴关系、Nexa3D的开放式材料平台以及公司强大的专有材料组合释放了批量生产的附加制造聚合物和金属的全部潜力。自动化软件工具使用流程相互作用算法优化整个生产周期,确保零件性能和生产一致性,同时减少浪费、能源并最大限度地减少碳足迹。

3D打印

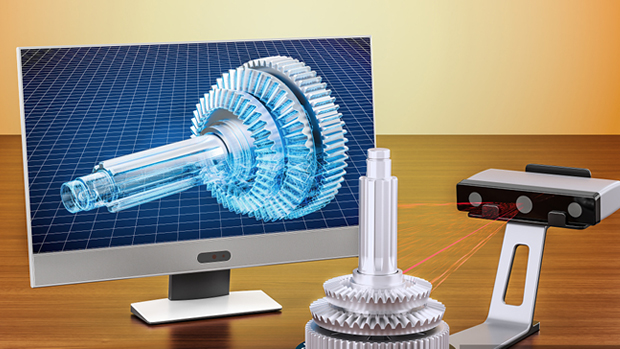

3D扫描量测

积层制造软体

逆向工程软体

加工机

订阅电子报

描述:

ZEISS 三维扫描仪 | 3D打印 普立得科技

普立得科技成立于2004年,专注于工业级3D打印机与三维扫描,同时我们也是蔡司#HandsOnMetrology经销商,并提供3D打印及扫描的代工整合服务,特此加值整合相关软体,包含拓扑优化设计 、医疗影像分析、逆向工程 、3D检测等,期望推进积层制造的使用习惯为生产带来更多价值。

关注我们

微信公众号

视频号

哔哩哔哩

您有什么疑问,或想咨询我们的产品与服务,请留下信息,我们会及时与您联系!

客户留言

描述:

© 2021 普立得科技有限公司 All Rights Reserved 粤ICP备19059200号

2824374151

2824374151

info@3dpt.cn

info@3dpt.cn

0755-82953613

0755-82953613