产业应用

普立得科技成立于2004年,专注于工业级3D列印与3D扫描逆向工程,并提供3D打印、三维扫描的代工整合服务,同时也代理德国知名品牌Zeiss 三维扫描仪。

普立得科技在台湾地区设有3个区域办事处,大陆地区设有8个区域办事处,截至目前销售超过900套设备。普立得科技的3D打印/3D扫描技术正在改变和加快亚洲地区设计和制造的发展。 3D打印技术的出现是对生产方式的一种革新,客制化的特性能够为复杂设计降低成本,同时也能提供更低成本的零部件,使企业降低成本、获取更高利润。

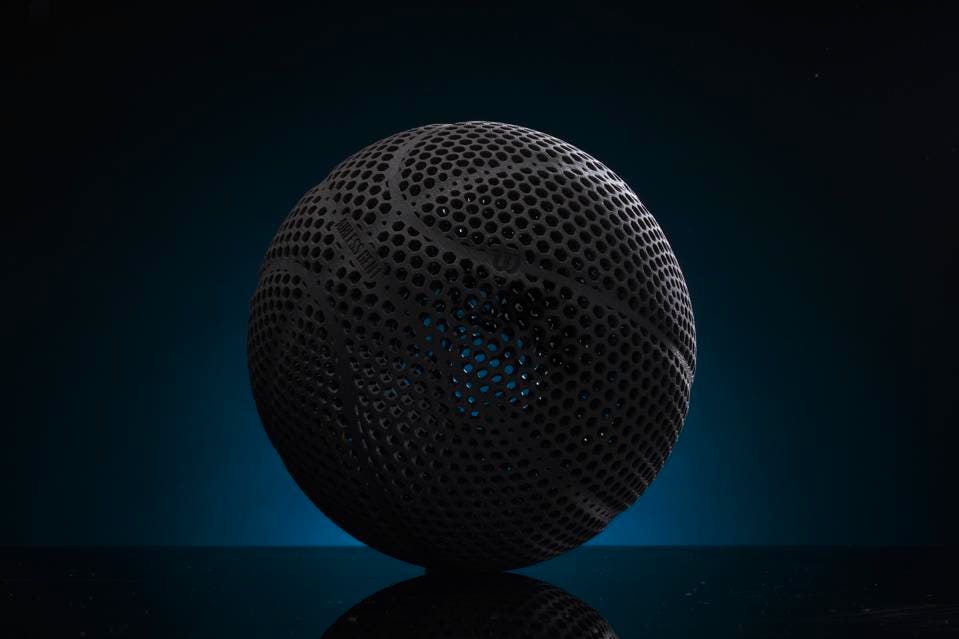

STING专攻打印NBA篮球。

STING专攻打印NBA篮球。制定细腻柔软手感舒适,我们采用FDM的打印技术,将篮球的细节纹理以及TPU无法比拟的东西,让你感受到与众不同的篮球魅力,同时这款篮球还具有环保性能,采用环保材料制作,让你在享受篮球的同时,也为地球绿色环保贡献一份力量,赶快行动起来,为自己打赢一款。免费点击下载图档

了解更多

利勃海尔部件科尔马 SAS 的发动机支架

了解更多

威尔逊高度工程化的无气篮球在零售店发布

Wilson Airless Gen1 篮球正在零售发布。 当 K.J. Martin 在 2023 年 NBA 扣篮大赛上推出威尔逊 3D 无气原型篮球时,所有的目光都集中在他手持的黑色格子篮球上。一年后,威尔逊再次围绕着NBA全明星,准备发布威尔逊无气Gen1球,这是原型的直接演变,现在有三种颜色,为该技术的球迷提供了拥有自己的机会。 “对此的推动是压倒性的,”威尔逊团队运动全球研发高级总监凯文·克里西亚克(Kevin Krysiak)告诉我。“许多科技出版物、NBA球员、NBA理事都伸出援手,说我们想要这个。这才是真正促使我们将其推向市场的原因。有太多人要求它。我们必须以某种方式把它拿出来。 它来了。Airless Gen1 将于 2 月 16 Wilson.com 发布,有黑色、棕色和灰白色自然色可供选择,并将在印第安纳波利斯举行的 NBA 跨界活动中亮相,作为 NBA 全明星周末的一部分。 促进 威尔逊无气 Gen1 baksetball Wilson Airless Gen1 baksetball 有黑色、棕色和灰白色自然色可供选择。 威尔逊 它具有从原型升级的功能。“工作起来很有趣,”Wilson 创新经理 Nadine Lippa 告诉我。“Wilson肯定投资于探索3D打印和各种尖端技术,以进一步增强我们的产品。 更多内容 拜登称埃及塞西为「墨西哥总统」,此前特别检察官报告对记忆的担忧 WWE WrestleMania 40 新闻发布会结果:Cody Rhodes 将参加主赛事 向Google Chrome用户发出非常危险的更新警告 3D打印的球是完全可玩的,在重量、尺寸和弹跳方面符合调节球的性能规格。格子工作 - 由八个面板状的「裂片」构成 - 根本不需要任何充气。Lippa说,早期的努力是寻找合适的材料,这些材料具有高能量回报,同时还具有耐用性。芝加哥威尔逊实验室的工程师花了几年时间才创造出这种组合。虽然反覆运算范围很广,要么断裂,要么不弹跳,但最终的选择是采用专有定制弹性材料的激光烧结粉末,专门适合篮球的需求。 SportsMoney Playbook:注册 SportsMoney Playbook,了解最新的体育新闻以及估值、签约、赌博和亿万富翁拥有者的分析。 登记 注册即表示您接受并同意我们的服务条款(包括集体诉讼豁免和仲裁条款),并承认我们的隐私声明。 2023 年在盐湖城的全球首次亮相已经收到了更新,现在享受符合 2,500 美元价位的“极其限量版”。 由于数位和物理测试,格子工作进行了一些细微的修改,以创造更一致的球性能。工程师在通道上添加了孔,从而加快了制造和后处理时间。作为 3D 打印粉末,当球完成打印时,松散的粉末仍然需要去除,并可能被困在缝隙中。 威尔逊无气 Gen1 baksetball 设计中的面板允许在每个球上进行可定制的印刷。 威尔逊 “通过增加这些孔,它有助于球的粉末去除速度,”Lippa 说。“这也创造了一个更稳定的球。而且它看起来很酷。生产过程包括印花、平滑、染色和封口。 现在,每个球都将有一个小型的自定义面板,因此 Wilson 可以将详细信息打印到面板上,例如专门为每个球编号。 最明显的变化可能是 Airless Gen1 不仅有黑色,还有“棕色”和灰白色“自然色”。在印刷过程中,聚合物的底色是自然的,它“可以作为极好的画布,可以染成你想要的任何东西。 利帕说,去年以黑色首次亮相提供了一种「难以捉摸的性感」设计,这是以前没有人见过的。对于第一个零售版本,颜色的多样性显示了该技术的定制能力。Lippa 承认她偏爱棕色,而 Krysiak 仍然迷恋黑色。 威尔逊无气 Gen1 baksetball Wilson Airless Gen1 baksetball 采用增材制造技术制造。 威尔逊 “我仍然认为黑色很醒目,”他说。“我们谈论的是篮球,我不知道是否有人设计了一个击球。无气 Gen1 则不同。这真是太酷了。 生产3D打印球的概念是关于挑战事物的制造方式。“如果我们按照我们一直做的方式做事,我们将得到我们所得到的,”利帕说。威尔逊的希望是,通过打破常规并表现出对3D打印无气球的兴趣,这将消除所有球制造中最大的痛点 - 空气保持 - 它将推动该行业拥抱技术。Krysiak说,目前是一个高度工程化的工艺,最终增加的兴趣可能会推动这项技术的普及,并有助于降低生产和材料成本。 Wilson Airless Gen1 篮球 Wilson Airless Gen1 将以三种不同的颜色发布。 威尔逊 “我们的目标是在Gen2及以后推出更多这样的东西,”他说。 Lippa说,3D打印的球不仅解决了任何充气性问题,而且还使Wilson能够快速适应消费者的需求,同时释放增材制造提供的潜在可持续优势。 Airless Gen1 的发布让 Airless 梦想在限量发布之后继续存在。“这是无气Gen1,这将意味着子孙后代,”Krysiak说。“这就是目标。” 在Twitter或LinkedIn上关注我。 蒂姆·纽科姆 蒂姆·纽科姆

了解更多

Wian van Aswegen高尔夫推杆设计的故事

了解更多

Rickie Fowler为Cobra Golf最新的3D打印楔形球杆开球

美国职业高尔夫球巡回赛(PGA TOUR)超级明星里基·福勒(Rickie Fowler)在2024年美国运通高尔夫锦标赛(the American Express 2024 Golf Championship)上首次亮相了他的新型3D打印RF Cobra高球楔,这一举措将3D打印的精度与高尔夫运动的精度相融合,有助于展示高尔夫设备的创新。虽然3D打印已经在体育运动中得到了应用,但它在高尔夫运动中的应用,特别是使用Fowler楔形物,为比赛提供了前所未有的准确性和定制化。 自2018年与惠普(HP)和帕尔马泰克(Parmatech)合作以来,该俱乐部的制造商眼镜蛇高尔夫(Cobra Golf)一直是3D打印高尔夫球杆领域的开拓者。在这一创新的前沿,该公司继续作为3D打印俱乐部的主要制造商处于领先地位,包括为Rickie Fowler设计的最新产品。 职业高尔夫球手Rickie Fowler评估高尔夫球场(图片来源:美国职业高尔夫球巡回赛) 制作Fowler的3D打印定制高尔夫楔子 Fowler的新型楔块完全通过3D打印技术生产,与高尔夫球杆制作中通常使用的传统铸造、锻造或铣削方法不同。与最初采用惠普Multi Jet Fusion打印的3D打印推杆系列不同,Fowler的最新球杆采用惠普MetalJet 3D打印技术生产。 这种方法包括将粉末状金属转化为球杆杆头,这与眼镜蛇高尔夫原始阵容中更多使用的聚合物粉末不同。Cobra Golf最初的3D打印球杆利用材料喷射来优化重量、提高稳定性和滚动性能,而Fowler的最新球杆则利用了金属粘合剂喷射。这种方法不仅增强了强度和耐用性,而且为可定制的重量分布提供了额外的机会。 Fowler在寻求提高他原来俱乐部的表现后,开始了3D打印楔形物的创业。这涉及到对鞋底(影响其与地面相互作用的关键底部)和弹跳(防止前缘深入草皮的关键因素)进行精制。Cobra Golf巡回赛运营经理Ben Schomin表示,3D打印技术使Fowler能够根据自己的确切规格对楔形物的设计进行微调。 Shomin解释了这个过程,他说,“他过去使用的硬磨纹已经软化了很多,而且越来越软。如果你有硬纹,你可以更容易地看到它们并测量它们。现在,(有了3D打印),复制和复制更容易了。他的楔形磨纹越来越圆,因为他想要更多的弧度,所以最后就像是,让我们只需3D扫描并打印它,所以它是完美的。” 里基·福勒的新眼镜蛇“RF”楔在地址。(图片来源:GolfWRX) 随着Fowler完善了他理想的楔形设计,3D打印的优势变得显而易见。Cobra 3D扫描原型以创建重复版本,确保一致性和可复制性。有了根据自己的喜好量身定制的楔形物,福勒可以在需要的时候得到完全相同的替代品。通过使用这种定制的楔形物,Fowler不仅增强了自己的比赛能力,而且得益于3D打印带来的进步,他还为推动高尔夫设备领域的设计和创新做出了贡献。 你对3D打印高尔夫球杆的最新进展有何看法,尤其是Rickie Fowler定制的眼镜蛇高尔夫楔?请在下面的评论或我们的LinkedIn、Facebook和Twitter页面上告诉我们!别忘了在这里注册我们的免费每周时事通讯,最新的3D打印新闻直接进入您的收件箱!您也可以在我们的YouTube频道上找到我们的所有视频。 *封面图片来源:美国职业高尔夫球巡回赛

了解更多

食品行业大规模生产的3D打印:Policom案例

故事由UltiMaker合作伙伴3DiTALY制作 我们现在展示最近在雷焦卡拉布里亚新办事处完成的一项工作。这个案例历史正好符合为公司和专业人士的生产制定的一套解决方案。3DiTALY研究的解决方案得益于数字制造和增材制造的潜力。事实上,3D打印是一种为食品行业创建定制和特定组件的技术。这些部件可以是用于食品生产和包装的工具,如漏斗、机器零件或其他设备。3D打印的显著特点是能够创建自定义设计的对象。正是出于这个原因,食品公司可以根据自己的特殊需求设计和制造组件,而不是使用标准或通用零件。这种定制能够优化生产流程,提高生产链的效率。 用于生产链中自定义工具的UltiMaker Policom是一家主要生产杏仁奶和其他产品的公司。该公司与我们接洽,要求对用于杏仁酱袋装袋的漏斗进行3D建模和3D打印。因此,它是关于设计定制的工具,当这些工具插入生产链时,可以提高效率并降低成本。另一方面,我们在这方面已经取得了非常好的成果。这是因为像UltiMaker这样的进化型细丝3D打印机可以成为极大地促进和加速流程的工具。UltiMaker将帮助您实现OEE(整体设备效能)。事实上,当市场需求快速变化时,3D打印提供了一种以同样速度做出反应的方式。无需等待外包生产。使用可以在一夜之间进行3D打印的样品包装,立即测试您的生产线。 3DiTALY:专业的咨询和设计服务 一切自然都是从设计开始的。我们的服务部门收集了客户的需求,并着手制定报价。一旦获得批准,计算机辅助设计(CAD)工作就开始了。该设计经过深思熟虑,并使用Autodesk Fusion 360三维建模软件进行设计。Fusion 360是精确设计的理想工具,在云中的多个操作员之间共享,最重要的是参数化。这意味着,如果任何客户需求发生变化,您可以很容易地介入,对整个模型进行非破坏性的更改。在这方面,我们的培训部门3DiTALY培训中心为公司和专业人士提供有关该软件的培训课程。 3DiTALY AMP生产线的可行应用 为了完成这项工作,我们使用了装有Igus Iglidur i150线材的UltiMaker S7 3D打印机。Igus之所以被使用,是因为它具有美国食品药品监督管理局的食品认证,而且是一种耐磨材料。Igus Iglidur i150是我们新产品线AMP(Peek的替代材料)的一部分。创建这个细丝3D打印材料库的目的是分析公司的需求,并为Peek提供一种替代解决方案,以保持相同的性能,提高可用性和可访问性。Peek是一种高性能工程聚合物,在许多应用中被用作金属的替代品。它有两个主要缺点:非常昂贵,而且很难使用。在3DiTALY中,我们确定了Peek的4个主要技术特征(机械、耐热、化学和耐磨性),并找到了性能相同、但价格更低、更易于使用的良好替代品。我们在他们中间找到了伊古斯人。 源文摘自:UltiMaker

了解更多

这些鞋子使用3D打印织物来确保孩子们的脚正常生长

买鞋通常被视为与时尚更相关的事情,尤其是在购买特定品牌或流行款式时。另一方面,有些人认为选择合适的鞋子是理所当然的,只要鞋子合身或感觉足够舒适,他们就会感到满意。作为成年人,我们可以奢侈地选择我们想要的鞋子,但对于那些身体仍在快速变化和适应的孩子来说,情况略有不同。年轻的穿着者需要的鞋子不仅仅是合身和舒适,而且还可以帮助他们的脚以正确的方式生长,避免日后可能出现的潜在健康问题。这种鞋通常被贴上“治疗性”的标签,价格昂贵,但We|aver+希望通过3D打印使这种鞋更容易获得和制作。 设计师:李雨萌、孙宗恒(PEAR&MULBERRY) 3D打印无疑改变了制造业的格局,无论是对个人还是对公司来说。它为更高效的设计原型设计打开了大门,并使想法更容易实现。最近的发展甚至允许在3D打印形式和结构时使用不同种类的材料,让创作者在想要实现的设计中有更多的自由。 例如,我们|aver+或Weaver+3D打印类似于针织面料的东西,只是它使用弹性TPU作为材料。它打印出来的鞋子实际上看起来更像链甲,而不是传统的面料,这并非没有原因。中空宽松针织结构赋予鞋子支撑儿童成长双脚所需的灵活性。然而,同时,该鞋还提供了稳定的支撑,以确保高跟鞋在长期运行中不会失去柔韧性。 这种治疗鞋甚至在打印之前就已经使用了3D建模。孩子的脚可以在几分钟内扫描生成3D模型。然后使用该3D表示来分析和确定将产生3D打印织物的完美厚度和形状的设计的最佳组合。这是最终的定制选项,考虑到个人脚部的实际情况。 最终的结果是一双鞋的设计,感觉很棒,但也看起来与众不同。从设计师的鞋子上看,它肯定很容易被发现,因为它的针织结构,赋予了它一种独特的身份。更重要的是,该设计允许鞋子在一个方向上拉伸,同时在垂直方向上提供稳定性。 Weaver+是一个很好的例子,说明3D打印如何显著改变普通人的生活方式,无论他们是否可以使用3D打印机。鞋子可以根据穿着者的具体需求和要求进行定制,并且可以使用更可持续的材料,如回收的TPU。这一过程可能更难扩展到与传统管道相同的水平,但在不久的将来,当3D打印变得更广泛、更容易获得时,这种情况也可能发生变化。

了解更多

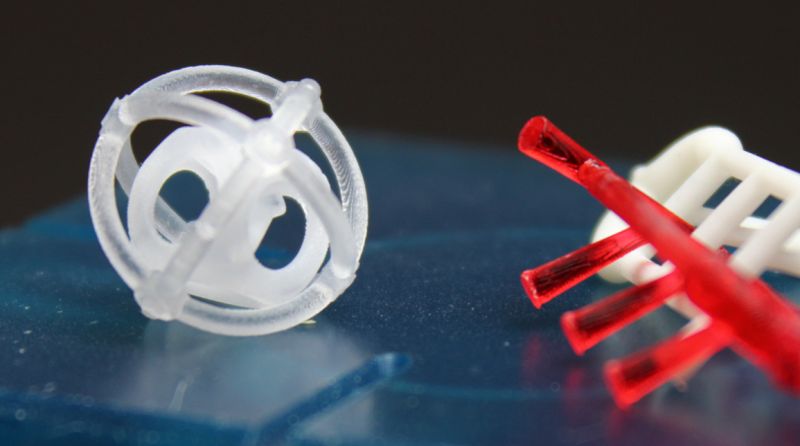

FIM案例

“在完成之前,这似乎总是不可能的”......虽然我们在所做的95%的工作都很复杂,但我们有时会参与打破设计障碍的工作(而不仅仅是轻轻地向外按摩它们)。下面显示的照片是几个注塑成型的零件,这些零件很难用传统的金属工具完成(尤其是在每个模具几美元的预算下:-) 注塑材料采用回收HDPE的PMMA和的TPE,零件中的零件的设计功劳归Igor Czerniawski 、Grzegorz Jakowienko 和 Jakub Myśliński所有。

了解更多

Cryptide被评为2023年度鞋类品牌

Cryptide被评为2023年度鞋类品牌——3DSHOES。组件对象模型 Cryptide One运动鞋来源:Cryptide 全球鞋类奖(GFA)将设计师Stephen Henrich领导的奢华生活方式运动鞋品牌The Cryptide评为2023年度鞋类品牌。 在第四届鞋类奖中,GFA将重点放在了技术和可持续性上,称赞了the Cryptide的按需制造方法及其标志性的“Cryptide One”鞋款,该鞋款完全由单一柔性材料3D打印而成,便于回收。 鞋的上部被设计成穿孔袜子,以实现最佳通风,并可根据穿着者脚部的3D扫描进行塑形,而独特的鞋底设计针对脚趾、球和鞋跟区域进行了分段,中底采用了通过有限元分析和拓扑优化根据穿着者的体重量身定制的分支结构。 Cryptide One运动鞋鸣谢:凯·克诺泽的密码 年度独立鞋类设计师奖授予Pet Liger创始人兼创意总监Constantinos Panayiotou,表彰他将鞋类与艺术融合在一起的“顶点之爱”创作。 Constantinos Panayiotou的“顶点之爱”创作来源:Constantinos Paneyiotou 全球鞋类奖提名2023名获奖者 Savannah艺术与设计学院的学生Madeline Helt凭借其融合了保温技术的全新登山靴获得了年度新兴鞋类设计师奖。Helt与同事Jack Winkler(3D打印)和Emily Lacomba(袜子设计)合作进行了设计,其特点是战略性地重复结构图案,为户外空间创造了一种新的纺织品。鞋底概念注重可定制性和可持续性,允许用户在穿着后更换鞋底。 Madeline Helt户外靴子创作来源:Bry Aquino拍摄的Madeline Helt 获得“最佳整体设计”的获奖者包括The North Face的Base Camp Mul、Jake Lin的2023 Asics FireBlast篮球鞋概念、Jóse Monroy的Stealth Formations和Hyon Park的Puma NFRNO。其他获奖者包括Anna Boutashkova的Bottega Veneta Sardine战靴Concept、Marc Van Tichelen的Concept Nike“Conqueror”、Jeffrey Hernandez的Skechers、Martin Chapuy的Fila Wings、Piotrek J.Pérez的Joma | Evolution Cup 23、James Bleakley的Adidas XPLD足球鞋设计、Noriyuki Misawa的Astro Heel、James Howe的Jordan 3 2021和Bao Qiancheng的Footwear for Barefoot。 在评论今年的奖项时,GFA项目总监Astrid Hebert在一份声明中表示:“我很高兴看到今年的许多GFA获奖者在设计中融入可持续性和技术,让我们一窥环保鞋的未来。见证时尚与创新的完美融合,令人振奋。”。 “这些设计师不仅仅是在制作鞋子;他们正在精心策划一个故事,讲述朝着更可持续、技术驱动的未来迈出的谨慎步伐。” 作者Danielle Wightman Stone

了解更多

ZEISS 三维扫描仪 | 3D打印 普立得科技

普立得科技成立于2004年,专注于工业级3D打印机与三维扫描,同时我们也是ZEISS GOM代理商,并提供3D打印及扫描的代工整合服务,特此加值整合相关软体,包含拓扑优化设计 、医疗影像分析、逆向工程 、3D检测等,期望推进积层制造的使用习惯为生产带来更多价值。

微信公众号

视频号

哔哩哔哩

您有什么疑问,或想咨询我们的产品与服务,请留下信息,我们会及时与您联系!

© 2021 普立得科技有限公司 All Rights Reserved 粤ICP备19059200号

2824374151

2824374151

info@3dpt.cn

info@3dpt.cn

0755-82953613

0755-82953613