利用F450和F370的“组合技”瓦解原型制造难题

发布时间:2022/11/23

发布时间:2022/11/23

- 访问量:

【概要描述】 总部位于英国的Marshall Aerospace and Defence Group是全球最大的私营航空航天与国防公司之一,为海、陆、空打造创新的解决方案。Marshall专门从飞机的改装与改造,以及国防车辆设计和庇护所建造。

对快速、复杂原型制作能力的需求

为提高响应性、减少生产时间和成本,同时保持创新性,Marshall决定采用先进的增材制造技术,以寻求可行的解决方案。该集团目前使用基于Stratasys® FDM®技术的Fortus 450mc™和 F370™ 3D打印机制作原型、先进模具和最终零件。

此外,Marshall Aerospace and Defence Group的Land Systems部门借助3D打印机在一天之内为客户提供概念验证结果,过程流畅且具有成本效益。

“Land Systems需要在不使用复杂机器的情况下创建出极复杂零件的原型。在内部安装F370,就相当于拥有了一个易于使用的系统,可以在整个原型制作流程中提供可靠的结果。在以前,我们需要将原型制作工作外包,这会给生产效率造成一定阻碍。”

——Stuart Dean

Marshall Land Systems的设计经理

见识3D打印的效率

生产上的任何停滞通常都会带来成本不菲的挑战。但是,通过在内部进行增材制造,Marshall Aerospace能够最大限度地减少模具更换、提高对工程师设计需求的响应速度,并打造更多创新型的模具解决方案。

使用Stratasys Nylon 12 3D打印的成型模具

在该集团另一部门,增材制造还被用于小批量生产。如果使用传统方法,模具通常用铝材来制造,这不仅成本高昂、耗费时间,而且留给设计灵活性的空间非常有限。现在,该团队使用3D打印机生产模具,效率得到显著提升。

“我们目前定期生产小批量的定制化模具,在工程师提出需求的24小时内便可交付,而且成本只占铝制模具的一小部分,使用高性能的工程级热塑材料,我们可以为特定作业生产定制化的模具,并且模具的质量可重复、可预测。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工艺与增材制造工程师

Marshall使用Stratasys增材制造生产的其他模具包括钻头夹具、掩蔽模板、粘合固定装置和复合模具。

“我们制作的所有模具都有不同且通常很独特的要求。我们平时倾向于使用ASA或Nylon 12。但是,3D打印机让我们可以根据应用需求,在广泛的材料中灵活选择。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工艺与增材制造工程师

3D打印可供飞行使用的零件

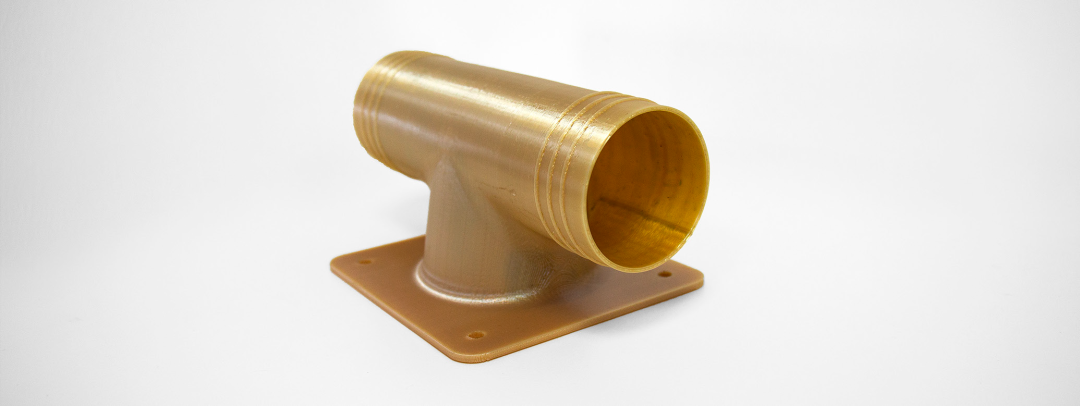

在接到制作管道适配器原型的任务时,该团队选择了3D打印技术。管道适配器是当飞机停在地面时,为飞机提供新鲜空气以冷却其航空电子设备的必要元件。

“在开始昂贵的铝加工之前,我们使用Fortus 450mc和ASA材料3D打印了一个原型。这使得我们能够为该复杂组件制作精确的功能性原型,然后用其进行演示。与使用铝材加工零件相比,3D打印的管道节省了大量成本,并且总体重量也减轻了63%。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工艺与增材制造工程师

经过飞行认证的3D打印空调管道成品,采用Stratasys ULTEM™ 9085树脂在Fortus 450mc中3D打印而成。

给团队留下深刻印象的不仅仅是其功能性。总体而言,与使用铝材相比,使用Nylon 12制作这个零件只消耗了全部材料和加工成本的一小部分。该团队并不仅仅只为在地面设备的生产上使用3D打印。如今,由于航空航天团队具备了通过3D打印制作出精确、可重复且可靠零件的能力,已有多件3D打印的管道应用在了不同的飞机上。

“我们在为最复杂的工程项目制造零件时,需要能高效率地制作出复杂、轻量的功能性管道,而3D打印完全符合这一需求。同时,我们还需要确保生产出来的管道能够通过EASA的飞行审批,因此,我们使用ULTEM™ 9085树脂热塑材料,这种3D打印材料坚韧但轻量,且具有高耐热性和耐化学性。这对于通过认证的挑战来说至关重要,因为我们现在可以3D打印出火焰、烟雾和毒性达到飞行标准的零件。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工艺与增材制造工程师

“ULTEM™ 9085树脂是航空航天级的材料,具有记录的可追溯性,使我们能够验证这些零件是否能够用于飞行。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工艺与增材制造工程师

飞向未来

该集团各部门均着眼于在其承接的所有项目中增加增材制造在最终零件上的使用。

“FDM技术改变了我们的工作方式,而航空航天级的3D打印机和材料则让我们能够满足所有生产要求。如今,我们已成功确定了可以在飞机的哪些方面使用3D打印零件进行优化,进而提高利润。今后,3D打印无疑将继续对我们的飞机设计和制造发挥重要影响。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工艺与增材制造工程师

设计用于冷却地面飞机的3D打印ECS管道适配器成品,采用Stratasys FDM Nylon 12 材料经Fortus 450mc 3D打印而成

利用F450和F370的“组合技”瓦解原型制造难题

【概要描述】 总部位于英国的Marshall Aerospace and Defence Group是全球最大的私营航空航天与国防公司之一,为海、陆、空打造创新的解决方案。Marshall专门从飞机的改装与改造,以及国防车辆设计和庇护所建造。

对快速、复杂原型制作能力的需求

为提高响应性、减少生产时间和成本,同时保持创新性,Marshall决定采用先进的增材制造技术,以寻求可行的解决方案。该集团目前使用基于Stratasys® FDM®技术的Fortus 450mc™和 F370™ 3D打印机制作原型、先进模具和最终零件。

此外,Marshall Aerospace and Defence Group的Land Systems部门借助3D打印机在一天之内为客户提供概念验证结果,过程流畅且具有成本效益。

“Land Systems需要在不使用复杂机器的情况下创建出极复杂零件的原型。在内部安装F370,就相当于拥有了一个易于使用的系统,可以在整个原型制作流程中提供可靠的结果。在以前,我们需要将原型制作工作外包,这会给生产效率造成一定阻碍。”

——Stuart Dean

Marshall Land Systems的设计经理

见识3D打印的效率

生产上的任何停滞通常都会带来成本不菲的挑战。但是,通过在内部进行增材制造,Marshall Aerospace能够最大限度地减少模具更换、提高对工程师设计需求的响应速度,并打造更多创新型的模具解决方案。

使用Stratasys Nylon 12 3D打印的成型模具

在该集团另一部门,增材制造还被用于小批量生产。如果使用传统方法,模具通常用铝材来制造,这不仅成本高昂、耗费时间,而且留给设计灵活性的空间非常有限。现在,该团队使用3D打印机生产模具,效率得到显著提升。

“我们目前定期生产小批量的定制化模具,在工程师提出需求的24小时内便可交付,而且成本只占铝制模具的一小部分,使用高性能的工程级热塑材料,我们可以为特定作业生产定制化的模具,并且模具的质量可重复、可预测。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工艺与增材制造工程师

Marshall使用Stratasys增材制造生产的其他模具包括钻头夹具、掩蔽模板、粘合固定装置和复合模具。

“我们制作的所有模具都有不同且通常很独特的要求。我们平时倾向于使用ASA或Nylon 12。但是,3D打印机让我们可以根据应用需求,在广泛的材料中灵活选择。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工艺与增材制造工程师

3D打印可供飞行使用的零件

在接到制作管道适配器原型的任务时,该团队选择了3D打印技术。管道适配器是当飞机停在地面时,为飞机提供新鲜空气以冷却其航空电子设备的必要元件。

“在开始昂贵的铝加工之前,我们使用Fortus 450mc和ASA材料3D打印了一个原型。这使得我们能够为该复杂组件制作精确的功能性原型,然后用其进行演示。与使用铝材加工零件相比,3D打印的管道节省了大量成本,并且总体重量也减轻了63%。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工艺与增材制造工程师

经过飞行认证的3D打印空调管道成品,采用Stratasys ULTEM™ 9085树脂在Fortus 450mc中3D打印而成。

给团队留下深刻印象的不仅仅是其功能性。总体而言,与使用铝材相比,使用Nylon 12制作这个零件只消耗了全部材料和加工成本的一小部分。该团队并不仅仅只为在地面设备的生产上使用3D打印。如今,由于航空航天团队具备了通过3D打印制作出精确、可重复且可靠零件的能力,已有多件3D打印的管道应用在了不同的飞机上。

“我们在为最复杂的工程项目制造零件时,需要能高效率地制作出复杂、轻量的功能性管道,而3D打印完全符合这一需求。同时,我们还需要确保生产出来的管道能够通过EASA的飞行审批,因此,我们使用ULTEM™ 9085树脂热塑材料,这种3D打印材料坚韧但轻量,且具有高耐热性和耐化学性。这对于通过认证的挑战来说至关重要,因为我们现在可以3D打印出火焰、烟雾和毒性达到飞行标准的零件。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工艺与增材制造工程师

“ULTEM™ 9085树脂是航空航天级的材料,具有记录的可追溯性,使我们能够验证这些零件是否能够用于飞行。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工艺与增材制造工程师

飞向未来

该集团各部门均着眼于在其承接的所有项目中增加增材制造在最终零件上的使用。

“FDM技术改变了我们的工作方式,而航空航天级的3D打印机和材料则让我们能够满足所有生产要求。如今,我们已成功确定了可以在飞机的哪些方面使用3D打印零件进行优化,进而提高利润。今后,3D打印无疑将继续对我们的飞机设计和制造发挥重要影响。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工艺与增材制造工程师

设计用于冷却地面飞机的3D打印ECS管道适配器成品,采用Stratasys FDM Nylon 12 材料经Fortus 450mc 3D打印而成

- 分类: 产业应用

- 发布时间:2022-11-23 13:27

- 访问量:

总部位于英国的Marshall Aerospace and Defence Group是全球最大的私营航空航天与国防公司之一,为海、陆、空打造创新的解决方案。Marshall专门从飞机的改装与改造,以及国防车辆设计和庇护所建造。

对快速、复杂原型制作能力的需求

为提高响应性、减少生产时间和成本,同时保持创新性,Marshall决定采用先进的增材制造技术,以寻求可行的解决方案。该集团目前使用基于Stratasys® FDM®技术的Fortus 450mc™和 F370™ 3D打印机制作原型、先进模具和最终零件。

此外,Marshall Aerospace and Defence Group的Land Systems部门借助3D打印机在一天之内为客户提供概念验证结果,过程流畅且具有成本效益。

“Land Systems需要在不使用复杂机器的情况下创建出极复杂零件的原型。在内部安装F370,就相当于拥有了一个易于使用的系统,可以在整个原型制作流程中提供可靠的结果。在以前,我们需要将原型制作工作外包,这会给生产效率造成一定阻碍。”

——Stuart Dean

Marshall Land Systems的设计经理

见识3D打印的效率

生产上的任何停滞通常都会带来成本不菲的挑战。但是,通过在内部进行增材制造,Marshall Aerospace能够最大限度地减少模具更换、提高对工程师设计需求的响应速度,并打造更多创新型的模具解决方案。

使用Stratasys Nylon 12 3D打印的成型模具

在该集团另一部门,增材制造还被用于小批量生产。如果使用传统方法,模具通常用铝材来制造,这不仅成本高昂、耗费时间,而且留给设计灵活性的空间非常有限。现在,该团队使用3D打印机生产模具,效率得到显著提升。

“我们目前定期生产小批量的定制化模具,在工程师提出需求的24小时内便可交付,而且成本只占铝制模具的一小部分,使用高性能的工程级热塑材料,我们可以为特定作业生产定制化的模具,并且模具的质量可重复、可预测。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工艺与增材制造工程师

Marshall使用Stratasys增材制造生产的其他模具包括钻头夹具、掩蔽模板、粘合固定装置和复合模具。

“我们制作的所有模具都有不同且通常很独特的要求。我们平时倾向于使用ASA或Nylon 12。但是,3D打印机让我们可以根据应用需求,在广泛的材料中灵活选择。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工艺与增材制造工程师

3D打印可供飞行使用的零件

在接到制作管道适配器原型的任务时,该团队选择了3D打印技术。管道适配器是当飞机停在地面时,为飞机提供新鲜空气以冷却其航空电子设备的必要元件。

“在开始昂贵的铝加工之前,我们使用Fortus 450mc和ASA材料3D打印了一个原型。这使得我们能够为该复杂组件制作精确的功能性原型,然后用其进行演示。与使用铝材加工零件相比,3D打印的管道节省了大量成本,并且总体重量也减轻了63%。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工艺与增材制造工程师

经过飞行认证的3D打印空调管道成品,采用Stratasys ULTEM™ 9085树脂在Fortus 450mc中3D打印而成。

给团队留下深刻印象的不仅仅是其功能性。总体而言,与使用铝材相比,使用Nylon 12制作这个零件只消耗了全部材料和加工成本的一小部分。该团队并不仅仅只为在地面设备的生产上使用3D打印。如今,由于航空航天团队具备了通过3D打印制作出精确、可重复且可靠零件的能力,已有多件3D打印的管道应用在了不同的飞机上。

“我们在为最复杂的工程项目制造零件时,需要能高效率地制作出复杂、轻量的功能性管道,而3D打印完全符合这一需求。同时,我们还需要确保生产出来的管道能够通过EASA的飞行审批,因此,我们使用ULTEM™ 9085树脂热塑材料,这种3D打印材料坚韧但轻量,且具有高耐热性和耐化学性。这对于通过认证的挑战来说至关重要,因为我们现在可以3D打印出火焰、烟雾和毒性达到飞行标准的零件。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工艺与增材制造工程师

“ULTEM™ 9085树脂是航空航天级的材料,具有记录的可追溯性,使我们能够验证这些零件是否能够用于飞行。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工艺与增材制造工程师

飞向未来

该集团各部门均着眼于在其承接的所有项目中增加增材制造在最终零件上的使用。

“FDM技术改变了我们的工作方式,而航空航天级的3D打印机和材料则让我们能够满足所有生产要求。如今,我们已成功确定了可以在飞机的哪些方面使用3D打印零件进行优化,进而提高利润。今后,3D打印无疑将继续对我们的飞机设计和制造发挥重要影响。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工艺与增材制造工程师

设计用于冷却地面飞机的3D打印ECS管道适配器成品,采用Stratasys FDM Nylon 12 材料经Fortus 450mc 3D打印而成

扫二维码用手机看

最新消息

ZEISS 三维扫描仪 | 3D打印 普立得科技

普立得科技成立于2004年,专注于工业级3D打印机与三维扫描,同时我们也是ZEISS GOM代理商,并提供3D打印及扫描的代工整合服务,特此加值整合相关软体,包含拓扑优化设计 、医疗影像分析、逆向工程 、3D检测等,期望推进积层制造的使用习惯为生产带来更多价值。

微信公众号

视频号

哔哩哔哩

您有什么疑问,或想咨询我们的产品与服务,请留下信息,我们会及时与您联系!

© 2021 普立得科技有限公司 All Rights Reserved 粤ICP备19059200号

2824374151

2824374151

info@3dpt.cn

info@3dpt.cn

0755-82953613

0755-82953613