出道即巅峰|PA12,精密工业设备的不二之选

发布时间:2022/12/21

发布时间:2022/12/21

- 访问量:

【概要描述】 测试新材料(如SAF™ PA12)制作的部件质量如何是一个艰难的过程——因为需要花费许多时间去手动完成测量、装载样品和测试。为节约操作人员的时间,让他们专注于更重要的任务,Stratasys的工程师们开发了一台自动测量机,而这台自动测试机正是由SAF™ PA12材料3D打印而成。

挑战

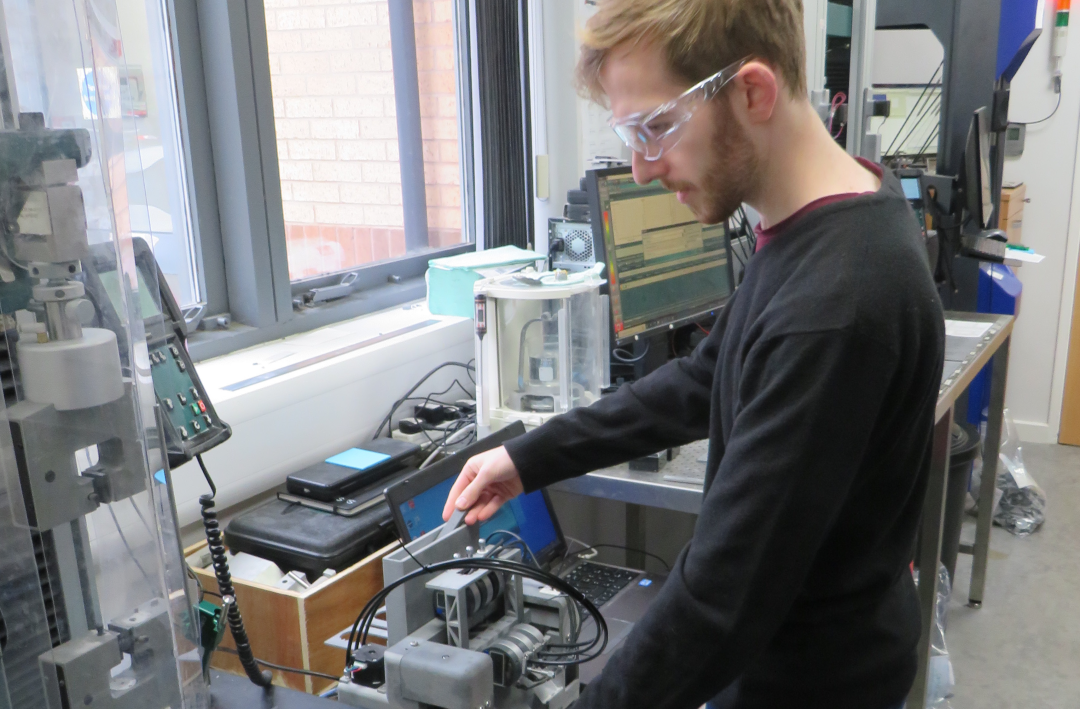

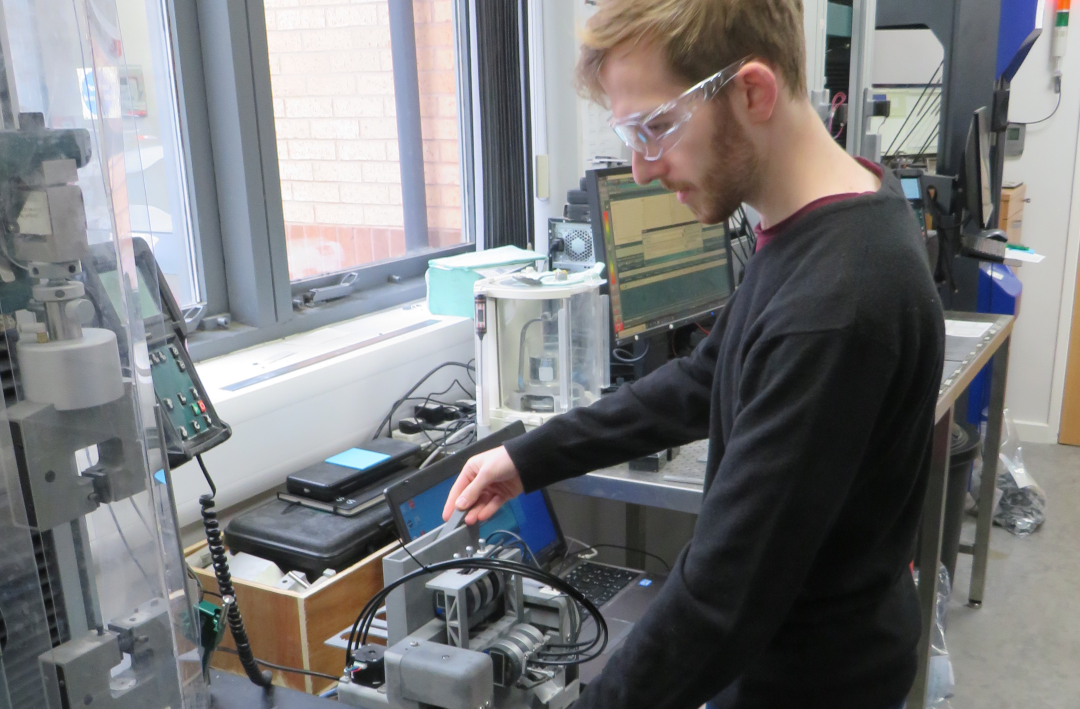

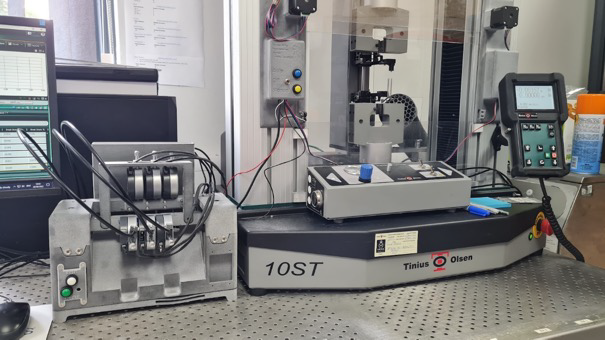

将H350™的新材料推向市场的过程需要持续监测,并不断测量打印件的质量。通过单轴拉伸测试试验试棒,可以有效地评估打印件的机械质量和一致性。

单轴拉伸试验包括记录分开试棒所需的力,从这个简单的测试中可以获得很多关于材料的信息。测试包括杨氏模量、屈服应力、极限拉伸强度和断裂伸长率,这都有助于追踪材料的熔合情况。监测这些特性在一次打印、不同打印以及不同机器打印中的变化,有助于了解机器和材料的一致性情况。

庞大的测试量使操作人员面临时间压力

在试棒上进行拉伸试验相对快速且简单。首先测量横截面积以确保结果准确,然后将样品装入拉伸试验机,以预先设定的速度拉动直至其失效,最后卸下即可。

然而,当你需要在一次打印中测试30个拉伸试块,且同时有多达10台机器使用同一种材料,2700个试块需要在一个月内完成制作并测试时,任务就变得十分艰巨,很难满足测试的时间节点需求——而这是为研发团队开发工作提供数据的关键。

对此的解决方法是打造一台自动试验试棒测量机——它能够对(30个)打印试棒进行完整测试,包括对每个试棒的宽度和厚度进行重复3次的测量,并将这些数据记入拉伸试验软件。

解决方案

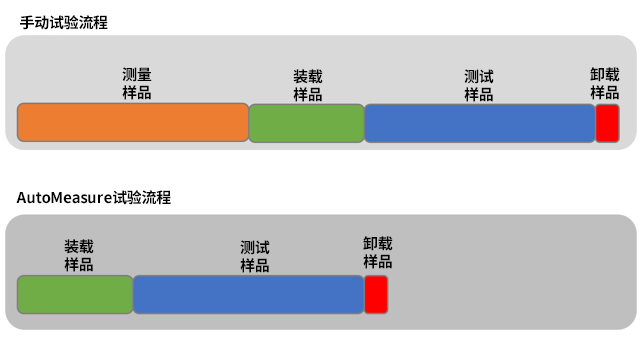

该测量机名为AutoMeasure,可实现过程的全自动化,操作人员无需在测量过程中进行干预。过去使用卡尺进行手动操作时,每个试棒需要30秒,每次打印需要15分钟。如今的自动化的操作过程节省了这些时间,让操作人员得以腾出时间去忙其他更有趣或更需要参与的工作。这一解决方案每年可以节省约287小时的操作时间,且并不会对工艺的安全性或关键数据带来任何影响。

为提高产量,同时不给操作人员增加额外的压力,需要相应缩短部分或全部步骤的时间。

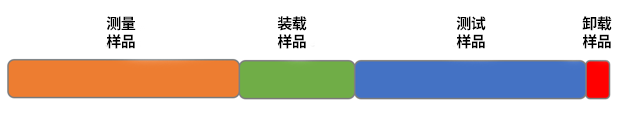

以下为拉伸试验的各项步骤及每个步骤所需的时间:

为减少测试时间寻求解决方法时需考虑以下因素:

装载和卸载样品需要保障安全性和准确性。

最小样本测试时间由标准化操作决定。增加测试机的数量将始终是实现这一目标的唯一方式,这需要投入大量的资本和运营,以及更长的设备交付周期。

样品横截面积的测量使用游标卡尺手动完成,需重复3次。整体免去测量过程或减少重复测量次数会影响测试和数据质量。

“设计AutoMeasure的过程非常简单,因为H350能让我快速进行各种迭代,部件也总能按照规格出品。得益于3D打印的精准性和一致性,我能很轻松地进行增材制造设计。”

——Nyall Davis

工业3D打印QA技术员

AutoMeasure测量机的另一个优势是提高了测量的可重复性。它消除了由于操作人员的不同而带来的差异,也消除了因技术差异影响测量结果的可能。

AutoMeasure缩短了整个流程所需的时间,节省了成本,为研发工作提供更多的指导性数据,并提高了测量精度,使得操作人员有更多时间完成其他任务。

由H350打印的高质量部件构成了

大批量测试机的结构框架

工业3D打印QA技术员Nyall David是AutoMeasure背后的“大脑”,该测量机由13个打印部件构成,均由H350打印机使用SAF™ PA12材料生产。

运用SAF技术打印的部件构成了AutoMeasure的整体结构和一些功能性机械部件。这些部件充分利用了H350强大的嵌套生产能力,所有13个部件可以紧密地嵌套于一个略小于全Z高度一半的打印空间中。这使得打印可以在5小时内完成,或在一次打印中完成两个AutoMeasure测量机的部件。

SAF技术工程师认为,如果没有H350打印机和SAF™技术,AutoMeasure就不可能成功开发。以下这些材料特性帮助测量机完美地实现预期目标:

SAF™ PA12是高精度工业机器部件的理想选择。AutoMeasure的底盘由2个大件组成,必须精准对齐螺丝孔洞才能正确组装。

PA12可实现功能性终端部件的快速周转,以及快速迭代和设计自由,并缩短开发周期。SAF工艺强大的嵌套能力是一个巨大的进步,可在5小时内完成所有部件的打印(冷却时间为24小时),这是其他3D打印工艺难以实现的。

SAF™ PA12 的高精度可更好地控制尺寸,如轴承座和调整螺丝孔无需额外的后处理就可以直接打印在部件上。

使用SAF技术及其PA12材料的更多优势

调整螺丝的导轨。M3螺丝的导轨很精细,需要高精度的SAF™ PA12才能保证其线性、平稳地滑动。

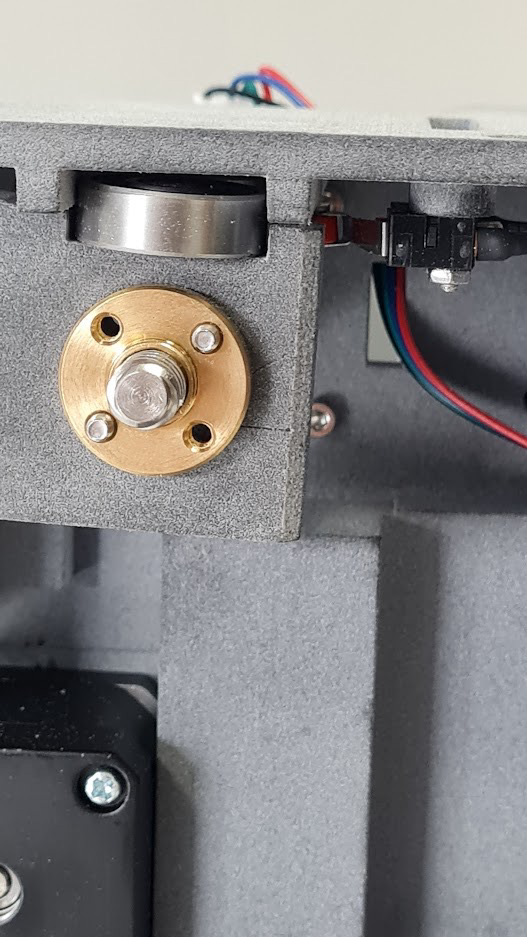

直接打印在导螺杆部件上的压配轴承座。SAF™ PA12的高精度可以实现高匹配度

直接打印在部件上的导螺杆螺栓孔。部件的细微错位都可能导致导螺杆的操作问题,精准性至关重要,因此SAF™ PA12是理想的材料。

H350打印机和SAF™ PA12的精细分辨率可以直接在部件上打印标签,并清楚地显示按钮的功能。

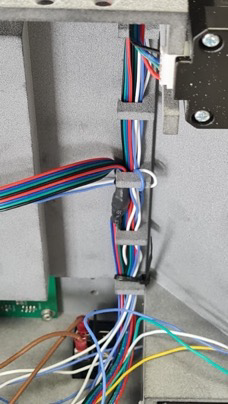

H350打印机和SAF技术提供的设计自由度使得线缆管理可以直接打印在底盘上,无需打印后再进行组装。后续,设计上的任何调整都可以快速实现,并重新打印部件。

使用SAF™ PA12降低成本、提升产量

鉴于只有两项耗材(HAF和粉末)及一个简单、精益的冷却程序,使用SAF技术制作的单个部件成本通常低于其他技术。AutoMeasure总装配成本为583美元,包括打印和附加组件。

经计算,投资一台AutoMeasure 69天就能收回成本,仅操作人员的时间就相当于每年节省约4493美元,操作人员可以省下时间去做其他更重要的事。

SAF工艺下的机器的一致性让设计可以随时随地进行部署。设计文件可以电子形式共享和打印,并确保打印结果均符合要求。这意味着运输成本和延误不复存在,能在任何地方,以最短的时间进行强化测试。

鉴于设计是模块化的,生产时无需模具,未来设计可以自由修改,以满足不同标准的试验棒或其他机械测试部件(如冲击和弯曲测试)的需要。

出道即巅峰|PA12,精密工业设备的不二之选

【概要描述】 测试新材料(如SAF™ PA12)制作的部件质量如何是一个艰难的过程——因为需要花费许多时间去手动完成测量、装载样品和测试。为节约操作人员的时间,让他们专注于更重要的任务,Stratasys的工程师们开发了一台自动测量机,而这台自动测试机正是由SAF™ PA12材料3D打印而成。

挑战

将H350™的新材料推向市场的过程需要持续监测,并不断测量打印件的质量。通过单轴拉伸测试试验试棒,可以有效地评估打印件的机械质量和一致性。

单轴拉伸试验包括记录分开试棒所需的力,从这个简单的测试中可以获得很多关于材料的信息。测试包括杨氏模量、屈服应力、极限拉伸强度和断裂伸长率,这都有助于追踪材料的熔合情况。监测这些特性在一次打印、不同打印以及不同机器打印中的变化,有助于了解机器和材料的一致性情况。

庞大的测试量使操作人员面临时间压力

在试棒上进行拉伸试验相对快速且简单。首先测量横截面积以确保结果准确,然后将样品装入拉伸试验机,以预先设定的速度拉动直至其失效,最后卸下即可。

然而,当你需要在一次打印中测试30个拉伸试块,且同时有多达10台机器使用同一种材料,2700个试块需要在一个月内完成制作并测试时,任务就变得十分艰巨,很难满足测试的时间节点需求——而这是为研发团队开发工作提供数据的关键。

对此的解决方法是打造一台自动试验试棒测量机——它能够对(30个)打印试棒进行完整测试,包括对每个试棒的宽度和厚度进行重复3次的测量,并将这些数据记入拉伸试验软件。

解决方案

该测量机名为AutoMeasure,可实现过程的全自动化,操作人员无需在测量过程中进行干预。过去使用卡尺进行手动操作时,每个试棒需要30秒,每次打印需要15分钟。如今的自动化的操作过程节省了这些时间,让操作人员得以腾出时间去忙其他更有趣或更需要参与的工作。这一解决方案每年可以节省约287小时的操作时间,且并不会对工艺的安全性或关键数据带来任何影响。

为提高产量,同时不给操作人员增加额外的压力,需要相应缩短部分或全部步骤的时间。

以下为拉伸试验的各项步骤及每个步骤所需的时间:

为减少测试时间寻求解决方法时需考虑以下因素:

装载和卸载样品需要保障安全性和准确性。

最小样本测试时间由标准化操作决定。增加测试机的数量将始终是实现这一目标的唯一方式,这需要投入大量的资本和运营,以及更长的设备交付周期。

样品横截面积的测量使用游标卡尺手动完成,需重复3次。整体免去测量过程或减少重复测量次数会影响测试和数据质量。

“设计AutoMeasure的过程非常简单,因为H350能让我快速进行各种迭代,部件也总能按照规格出品。得益于3D打印的精准性和一致性,我能很轻松地进行增材制造设计。”

——Nyall Davis

工业3D打印QA技术员

AutoMeasure测量机的另一个优势是提高了测量的可重复性。它消除了由于操作人员的不同而带来的差异,也消除了因技术差异影响测量结果的可能。

AutoMeasure缩短了整个流程所需的时间,节省了成本,为研发工作提供更多的指导性数据,并提高了测量精度,使得操作人员有更多时间完成其他任务。

由H350打印的高质量部件构成了

大批量测试机的结构框架

工业3D打印QA技术员Nyall David是AutoMeasure背后的“大脑”,该测量机由13个打印部件构成,均由H350打印机使用SAF™ PA12材料生产。

运用SAF技术打印的部件构成了AutoMeasure的整体结构和一些功能性机械部件。这些部件充分利用了H350强大的嵌套生产能力,所有13个部件可以紧密地嵌套于一个略小于全Z高度一半的打印空间中。这使得打印可以在5小时内完成,或在一次打印中完成两个AutoMeasure测量机的部件。

SAF技术工程师认为,如果没有H350打印机和SAF™技术,AutoMeasure就不可能成功开发。以下这些材料特性帮助测量机完美地实现预期目标:

SAF™ PA12是高精度工业机器部件的理想选择。AutoMeasure的底盘由2个大件组成,必须精准对齐螺丝孔洞才能正确组装。

PA12可实现功能性终端部件的快速周转,以及快速迭代和设计自由,并缩短开发周期。SAF工艺强大的嵌套能力是一个巨大的进步,可在5小时内完成所有部件的打印(冷却时间为24小时),这是其他3D打印工艺难以实现的。

SAF™ PA12 的高精度可更好地控制尺寸,如轴承座和调整螺丝孔无需额外的后处理就可以直接打印在部件上。

使用SAF技术及其PA12材料的更多优势

调整螺丝的导轨。M3螺丝的导轨很精细,需要高精度的SAF™ PA12才能保证其线性、平稳地滑动。

直接打印在导螺杆部件上的压配轴承座。SAF™ PA12的高精度可以实现高匹配度

直接打印在部件上的导螺杆螺栓孔。部件的细微错位都可能导致导螺杆的操作问题,精准性至关重要,因此SAF™ PA12是理想的材料。

H350打印机和SAF™ PA12的精细分辨率可以直接在部件上打印标签,并清楚地显示按钮的功能。

H350打印机和SAF技术提供的设计自由度使得线缆管理可以直接打印在底盘上,无需打印后再进行组装。后续,设计上的任何调整都可以快速实现,并重新打印部件。

使用SAF™ PA12降低成本、提升产量

鉴于只有两项耗材(HAF和粉末)及一个简单、精益的冷却程序,使用SAF技术制作的单个部件成本通常低于其他技术。AutoMeasure总装配成本为583美元,包括打印和附加组件。

经计算,投资一台AutoMeasure 69天就能收回成本,仅操作人员的时间就相当于每年节省约4493美元,操作人员可以省下时间去做其他更重要的事。

SAF工艺下的机器的一致性让设计可以随时随地进行部署。设计文件可以电子形式共享和打印,并确保打印结果均符合要求。这意味着运输成本和延误不复存在,能在任何地方,以最短的时间进行强化测试。

鉴于设计是模块化的,生产时无需模具,未来设计可以自由修改,以满足不同标准的试验棒或其他机械测试部件(如冲击和弯曲测试)的需要。

- 分类: 新闻活动

- 发布时间:2022-12-21 14:16

- 访问量:

测试新材料(如SAF™ PA12)制作的部件质量如何是一个艰难的过程——因为需要花费许多时间去手动完成测量、装载样品和测试。为节约操作人员的时间,让他们专注于更重要的任务,Stratasys的工程师们开发了一台自动测量机,而这台自动测试机正是由SAF™ PA12材料3D打印而成。

挑战

将H350™的新材料推向市场的过程需要持续监测,并不断测量打印件的质量。通过单轴拉伸测试试验试棒,可以有效地评估打印件的机械质量和一致性。

单轴拉伸试验包括记录分开试棒所需的力,从这个简单的测试中可以获得很多关于材料的信息。测试包括杨氏模量、屈服应力、极限拉伸强度和断裂伸长率,这都有助于追踪材料的熔合情况。监测这些特性在一次打印、不同打印以及不同机器打印中的变化,有助于了解机器和材料的一致性情况。

庞大的测试量使操作人员面临时间压力

在试棒上进行拉伸试验相对快速且简单。首先测量横截面积以确保结果准确,然后将样品装入拉伸试验机,以预先设定的速度拉动直至其失效,最后卸下即可。

然而,当你需要在一次打印中测试30个拉伸试块,且同时有多达10台机器使用同一种材料,2700个试块需要在一个月内完成制作并测试时,任务就变得十分艰巨,很难满足测试的时间节点需求——而这是为研发团队开发工作提供数据的关键。

对此的解决方法是打造一台自动试验试棒测量机——它能够对(30个)打印试棒进行完整测试,包括对每个试棒的宽度和厚度进行重复3次的测量,并将这些数据记入拉伸试验软件。

解决方案

该测量机名为AutoMeasure,可实现过程的全自动化,操作人员无需在测量过程中进行干预。过去使用卡尺进行手动操作时,每个试棒需要30秒,每次打印需要15分钟。如今的自动化的操作过程节省了这些时间,让操作人员得以腾出时间去忙其他更有趣或更需要参与的工作。这一解决方案每年可以节省约287小时的操作时间,且并不会对工艺的安全性或关键数据带来任何影响。

为提高产量,同时不给操作人员增加额外的压力,需要相应缩短部分或全部步骤的时间。

以下为拉伸试验的各项步骤及每个步骤所需的时间:

为减少测试时间寻求解决方法时需考虑以下因素:

装载和卸载样品需要保障安全性和准确性。

最小样本测试时间由标准化操作决定。增加测试机的数量将始终是实现这一目标的唯一方式,这需要投入大量的资本和运营,以及更长的设备交付周期。

样品横截面积的测量使用游标卡尺手动完成,需重复3次。整体免去测量过程或减少重复测量次数会影响测试和数据质量。

“设计AutoMeasure的过程非常简单,因为H350能让我快速进行各种迭代,部件也总能按照规格出品。得益于3D打印的精准性和一致性,我能很轻松地进行增材制造设计。”

——Nyall Davis

工业3D打印QA技术员

AutoMeasure测量机的另一个优势是提高了测量的可重复性。它消除了由于操作人员的不同而带来的差异,也消除了因技术差异影响测量结果的可能。

AutoMeasure缩短了整个流程所需的时间,节省了成本,为研发工作提供更多的指导性数据,并提高了测量精度,使得操作人员有更多时间完成其他任务。

由H350打印的高质量部件构成了

大批量测试机的结构框架

工业3D打印QA技术员Nyall David是AutoMeasure背后的“大脑”,该测量机由13个打印部件构成,均由H350打印机使用SAF™ PA12材料生产。

运用SAF技术打印的部件构成了AutoMeasure的整体结构和一些功能性机械部件。这些部件充分利用了H350强大的嵌套生产能力,所有13个部件可以紧密地嵌套于一个略小于全Z高度一半的打印空间中。这使得打印可以在5小时内完成,或在一次打印中完成两个AutoMeasure测量机的部件。

SAF技术工程师认为,如果没有H350打印机和SAF™技术,AutoMeasure就不可能成功开发。以下这些材料特性帮助测量机完美地实现预期目标:

SAF™ PA12是高精度工业机器部件的理想选择。AutoMeasure的底盘由2个大件组成,必须精准对齐螺丝孔洞才能正确组装。

PA12可实现功能性终端部件的快速周转,以及快速迭代和设计自由,并缩短开发周期。SAF工艺强大的嵌套能力是一个巨大的进步,可在5小时内完成所有部件的打印(冷却时间为24小时),这是其他3D打印工艺难以实现的。

SAF™ PA12 的高精度可更好地控制尺寸,如轴承座和调整螺丝孔无需额外的后处理就可以直接打印在部件上。

使用SAF技术及其PA12材料的更多优势

调整螺丝的导轨。M3螺丝的导轨很精细,需要高精度的SAF™ PA12才能保证其线性、平稳地滑动。

直接打印在导螺杆部件上的压配轴承座。SAF™ PA12的高精度可以实现高匹配度

直接打印在部件上的导螺杆螺栓孔。部件的细微错位都可能导致导螺杆的操作问题,精准性至关重要,因此SAF™ PA12是理想的材料。

H350打印机和SAF™ PA12的精细分辨率可以直接在部件上打印标签,并清楚地显示按钮的功能。

H350打印机和SAF技术提供的设计自由度使得线缆管理可以直接打印在底盘上,无需打印后再进行组装。后续,设计上的任何调整都可以快速实现,并重新打印部件。

使用SAF™ PA12降低成本、提升产量

鉴于只有两项耗材(HAF和粉末)及一个简单、精益的冷却程序,使用SAF技术制作的单个部件成本通常低于其他技术。AutoMeasure总装配成本为583美元,包括打印和附加组件。

经计算,投资一台AutoMeasure 69天就能收回成本,仅操作人员的时间就相当于每年节省约4493美元,操作人员可以省下时间去做其他更重要的事。

SAF工艺下的机器的一致性让设计可以随时随地进行部署。设计文件可以电子形式共享和打印,并确保打印结果均符合要求。这意味着运输成本和延误不复存在,能在任何地方,以最短的时间进行强化测试。

鉴于设计是模块化的,生产时无需模具,未来设计可以自由修改,以满足不同标准的试验棒或其他机械测试部件(如冲击和弯曲测试)的需要。

源文摘自:Stratasys

扫二维码用手机看

最新消息

ZEISS 三维扫描仪 | 3D打印 普立得科技

普立得科技成立于2004年,专注于工业级3D打印机与三维扫描,同时我们也是ZEISS GOM代理商,并提供3D打印及扫描的代工整合服务,特此加值整合相关软体,包含拓扑优化设计 、医疗影像分析、逆向工程 、3D检测等,期望推进积层制造的使用习惯为生产带来更多价值。

微信公众号

视频号

哔哩哔哩

您有什么疑问,或想咨询我们的产品与服务,请留下信息,我们会及时与您联系!

© 2021 普立得科技有限公司 All Rights Reserved 粤ICP备19059200号

2824374151

2824374151

info@3dpt.cn

info@3dpt.cn

0755-82953613

0755-82953613