3D打印ULTEM-9085的支架设计和拆卸(案例研究:进气歧管)

发布时间:2023/02/01

发布时间:2023/02/01

- 访问量:

【概要描述】 ULTEM-9085是我最喜欢的3D打印材料之一:原因之一是它是一种高性能的聚合物,可以并且已经被用于最终部件制造(见我的博客帖子)功能性航空航天零件中的ULTEM),但另一个原因是因为它是一种要求很高的打印材料,而ABS、聚碳酸酯甚至尼龙都不是。要求高的主要原因是ULTEM支架不可溶解,需要机械移除。另一个挑战来自于这样一个事实,即当部件处于高温(175-195℃)时,最好移除支撑件,这需要使用手套并降低用户的灵活性。对于具有内部通道的复杂几何形状,这尤其具有挑战性,有时会导致无法在ULTEM-9085中打印某个零件,这与该技术原本能够实现的设计自由度背道而驰。

在这篇文章中,我积累了我在许多ULTEM-9085工作中(和失败中)以及通过与其他用户的讨论所学到的东西,并在这里以设计和过程指南的形式与大家分享。为了演示这些指导方针,我使用了我们为亚利桑那州立大学的SAE团队用于发动机进气歧管。这些指南适用于使用这些工具随附的Insight软件的Stratasys Fortus平台(用于熔融沉积建模或FDM)。屏幕截图来自Insight 10.6,使用Fortus 400打印所示零件。

指南摘要:

调整零件方向以消除无法移除的区域中的支撑

使用箱形支撑样式

优化参数设置(支撑角度、轮廓宽度、层厚度)

一旦零件从制造室出来,就移除支架

其他观察:分离的界面

1.零件方向

简化支架拆除的一个最重要的因素是零件定位。FDM流程的大多数用户都知道,零件方向决定了消耗的支持材料量,同时也影响了制造零件的时间。使用ULTEM-9085时,额外的挑战是,可能会设计无法移除的支架,这将要求您放弃作业。内部特征尤其如此。虽然Insight中的自动定向功能允许您最小化支撑,但它没有考虑移除支撑的难度。因此,当您处理内部特征时,您可能需要手动确定零件的方向,使内部特征尽可能与垂直方向对齐,并位于支撑角度上方(稍后介绍)。

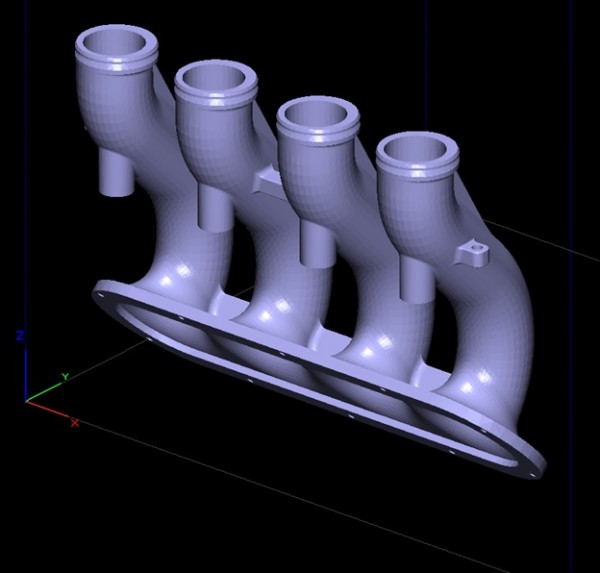

如图1所示,对于进气歧管,我将内部管道结构定向为接近垂直,并且必须迭代几次,以验证我在难以到达的区域没有支撑。虽然我在内部得到了支持,但这些支持仅限于容易接近的领域。

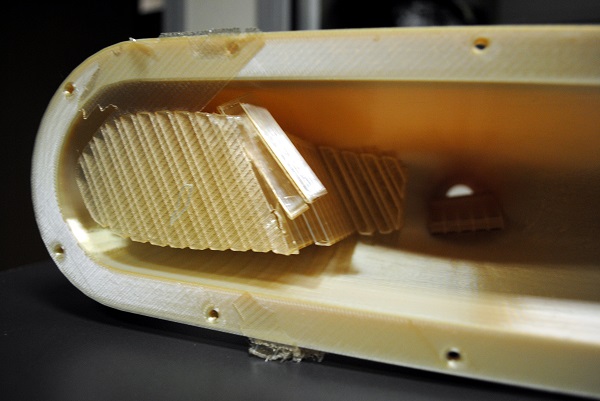

图一。发动机进气歧管,打印在ULTEM-9085上

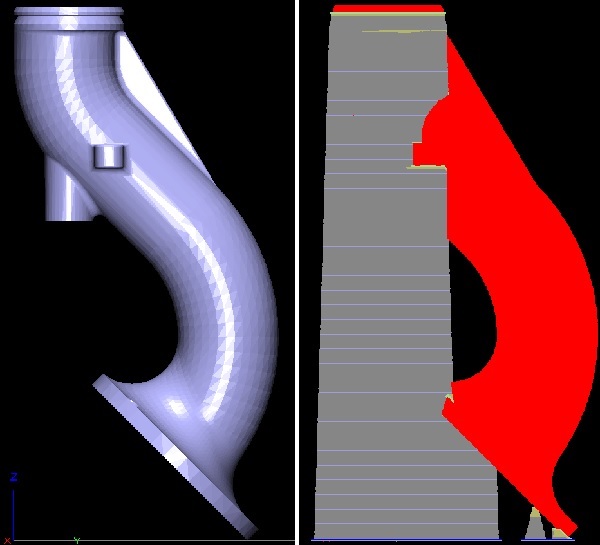

图二。零件定位,以避免在不可接近的区域出现任何内部支撑

2.箱形支架

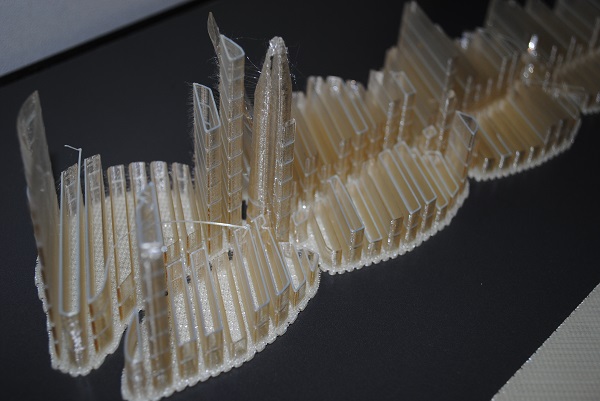

在最近的软件升级中,Insight增加了创建框支持的能力。支撑结构由相邻的长方体组成,而不是由连续的栅格组成,这有助于更容易地分离支撑,但会降低构建时间。根据我的经验,这种支持策略确实有助于移除——这里要考虑的一个参数是“穿孔”设置,尽管该部分使用了默认值。穿孔是一层模型材料,其被插入到支撑物中以使支撑物材料更容易断裂。图3中的所有解理面都在穿孔边缘,你可以看到类似建筑的结构,每个楼层都有一层模型材料。当在难以接近的区域中有支撑时,考虑增加间隔高度,以确保在穿孔层上的支撑内发生分离之前,在零件上的模型-支撑界面处获得分离。

图3。从ULTEM-9085零件上拆除后的箱支架

3.优化工艺参数

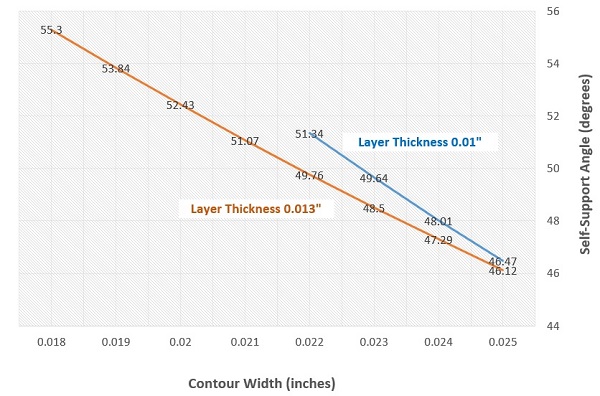

虽然方向对你所需要的支撑有最重要的影响,但另一个需要注意的变量是“自我支撑角度”参数。该角度是从水平方向测量的,表示将在没有支撑的情况下构建的零件壁的最小角度。因此,为了降低支撑要求,您希望该数值尽可能低,以便更大体积的零件可以自支撑。Stratasys建议使用默认值,但这些值是轮廓宽度和层厚度的函数,如图4所示。对于0.013”的层厚度,这些值在40度处降至最低,对于0.010”的层厚度,这些值在43度处降至最低。因此,在其他条件相同的情况下,通过选择0.013”的层厚和0.026”或更大的轮廓宽度,可以减少所需的支撑。请注意,这两者都会影响您解析薄壁和精细特征的能力,因此请确保您扫描所有刀具路径,以验证几何图形是否已准确填充。

图4。该图显示了自支撑角度的默认值如何作为ULTEM可用的两个层厚度选项的轮廓宽度的函数而变化。角度越小,需要的支撑越少。

4.立即拆除支架

当模型-支撑界面很热时,最好移除支撑。最佳时间是从印刷室中取出零件后,ULTEM-9085的印刷室温度保持在195°C。确保戴上安全眼镜,戴上隔热手套,并准备好钳子拔出支架。理论上,零件可以再次重新加热(175°C是烤箱的合理温度),但Stratasys认为,每次重新加热循环实际上都加强了界面,使其更难去除。因此,移除支架的最佳时间是立即离开打印机。图5显示了进气歧管零件支架拆除的结果,包括构件表。

图5。当你和冷却部件争分夺秒的时候,支撑物的移除可能是一件混乱的事情。确保你戴上手套、钳子和安全眼镜。

5.其他观察:分离的界面

这有助于形象化我们在移除支撑时想要做的事情。这里有两个接口,如图6所示。一个是模型-支撑接口,另一个是支撑-盒结构接口。我们需要在模型支撑界面处进行分离,因为如果箱形支撑已经断裂(如下图所示),移除薄的界面材料会很困难。这意味着当你移除支撑时,你不仅需要拉动支撑,还需要增加一些剥离力来产生分离。一旦你在正确的界面上创造了分离,你就可以拉动支撑物,并且应该有适当的解理。

图6。(顶部)支架-模型界面,和(底部)支架结构界面——在前一个界面分离是很重要的

需要记住的最后一点是,在某些情况下,取消内部支撑可能是不可能的,如下图7中不同部分所示。重点是消除钳子够不到的地方的支撑,并获得足够的剥离力。在下面的例子中,我选择在大开口处有支撑,因为我有足够的空间接近它们。通过练习,您将更好地了解哪些支撑可以移除,哪些不可以移除,并在打印前使用这种直觉来更好地设计和处理布局决策。

图7。只要你有权限,内部特性的支持是没问题的

图8。最后一部分

图9。我们还打印了ULTEM进气歧管流道和集气室,两者都在ASU Formula SAE测试台上进行测试(图片来源:Michael Conard)

3D打印ULTEM-9085的支架设计和拆卸(案例研究:进气歧管)

【概要描述】 ULTEM-9085是我最喜欢的3D打印材料之一:原因之一是它是一种高性能的聚合物,可以并且已经被用于最终部件制造(见我的博客帖子)功能性航空航天零件中的ULTEM),但另一个原因是因为它是一种要求很高的打印材料,而ABS、聚碳酸酯甚至尼龙都不是。要求高的主要原因是ULTEM支架不可溶解,需要机械移除。另一个挑战来自于这样一个事实,即当部件处于高温(175-195℃)时,最好移除支撑件,这需要使用手套并降低用户的灵活性。对于具有内部通道的复杂几何形状,这尤其具有挑战性,有时会导致无法在ULTEM-9085中打印某个零件,这与该技术原本能够实现的设计自由度背道而驰。

在这篇文章中,我积累了我在许多ULTEM-9085工作中(和失败中)以及通过与其他用户的讨论所学到的东西,并在这里以设计和过程指南的形式与大家分享。为了演示这些指导方针,我使用了我们为亚利桑那州立大学的SAE团队用于发动机进气歧管。这些指南适用于使用这些工具随附的Insight软件的Stratasys Fortus平台(用于熔融沉积建模或FDM)。屏幕截图来自Insight 10.6,使用Fortus 400打印所示零件。

指南摘要:

调整零件方向以消除无法移除的区域中的支撑

使用箱形支撑样式

优化参数设置(支撑角度、轮廓宽度、层厚度)

一旦零件从制造室出来,就移除支架

其他观察:分离的界面

1.零件方向

简化支架拆除的一个最重要的因素是零件定位。FDM流程的大多数用户都知道,零件方向决定了消耗的支持材料量,同时也影响了制造零件的时间。使用ULTEM-9085时,额外的挑战是,可能会设计无法移除的支架,这将要求您放弃作业。内部特征尤其如此。虽然Insight中的自动定向功能允许您最小化支撑,但它没有考虑移除支撑的难度。因此,当您处理内部特征时,您可能需要手动确定零件的方向,使内部特征尽可能与垂直方向对齐,并位于支撑角度上方(稍后介绍)。

如图1所示,对于进气歧管,我将内部管道结构定向为接近垂直,并且必须迭代几次,以验证我在难以到达的区域没有支撑。虽然我在内部得到了支持,但这些支持仅限于容易接近的领域。

图一。发动机进气歧管,打印在ULTEM-9085上

图二。零件定位,以避免在不可接近的区域出现任何内部支撑

2.箱形支架

在最近的软件升级中,Insight增加了创建框支持的能力。支撑结构由相邻的长方体组成,而不是由连续的栅格组成,这有助于更容易地分离支撑,但会降低构建时间。根据我的经验,这种支持策略确实有助于移除——这里要考虑的一个参数是“穿孔”设置,尽管该部分使用了默认值。穿孔是一层模型材料,其被插入到支撑物中以使支撑物材料更容易断裂。图3中的所有解理面都在穿孔边缘,你可以看到类似建筑的结构,每个楼层都有一层模型材料。当在难以接近的区域中有支撑时,考虑增加间隔高度,以确保在穿孔层上的支撑内发生分离之前,在零件上的模型-支撑界面处获得分离。

图3。从ULTEM-9085零件上拆除后的箱支架

3.优化工艺参数

虽然方向对你所需要的支撑有最重要的影响,但另一个需要注意的变量是“自我支撑角度”参数。该角度是从水平方向测量的,表示将在没有支撑的情况下构建的零件壁的最小角度。因此,为了降低支撑要求,您希望该数值尽可能低,以便更大体积的零件可以自支撑。Stratasys建议使用默认值,但这些值是轮廓宽度和层厚度的函数,如图4所示。对于0.013”的层厚度,这些值在40度处降至最低,对于0.010”的层厚度,这些值在43度处降至最低。因此,在其他条件相同的情况下,通过选择0.013”的层厚和0.026”或更大的轮廓宽度,可以减少所需的支撑。请注意,这两者都会影响您解析薄壁和精细特征的能力,因此请确保您扫描所有刀具路径,以验证几何图形是否已准确填充。

图4。该图显示了自支撑角度的默认值如何作为ULTEM可用的两个层厚度选项的轮廓宽度的函数而变化。角度越小,需要的支撑越少。

4.立即拆除支架

当模型-支撑界面很热时,最好移除支撑。最佳时间是从印刷室中取出零件后,ULTEM-9085的印刷室温度保持在195°C。确保戴上安全眼镜,戴上隔热手套,并准备好钳子拔出支架。理论上,零件可以再次重新加热(175°C是烤箱的合理温度),但Stratasys认为,每次重新加热循环实际上都加强了界面,使其更难去除。因此,移除支架的最佳时间是立即离开打印机。图5显示了进气歧管零件支架拆除的结果,包括构件表。

图5。当你和冷却部件争分夺秒的时候,支撑物的移除可能是一件混乱的事情。确保你戴上手套、钳子和安全眼镜。

5.其他观察:分离的界面

这有助于形象化我们在移除支撑时想要做的事情。这里有两个接口,如图6所示。一个是模型-支撑接口,另一个是支撑-盒结构接口。我们需要在模型支撑界面处进行分离,因为如果箱形支撑已经断裂(如下图所示),移除薄的界面材料会很困难。这意味着当你移除支撑时,你不仅需要拉动支撑,还需要增加一些剥离力来产生分离。一旦你在正确的界面上创造了分离,你就可以拉动支撑物,并且应该有适当的解理。

图6。(顶部)支架-模型界面,和(底部)支架结构界面——在前一个界面分离是很重要的

需要记住的最后一点是,在某些情况下,取消内部支撑可能是不可能的,如下图7中不同部分所示。重点是消除钳子够不到的地方的支撑,并获得足够的剥离力。在下面的例子中,我选择在大开口处有支撑,因为我有足够的空间接近它们。通过练习,您将更好地了解哪些支撑可以移除,哪些不可以移除,并在打印前使用这种直觉来更好地设计和处理布局决策。

图7。只要你有权限,内部特性的支持是没问题的

图8。最后一部分

图9。我们还打印了ULTEM进气歧管流道和集气室,两者都在ASU Formula SAE测试台上进行测试(图片来源:Michael Conard)

- 分类: 新闻活动

- 发布时间:2023-02-01 14:35

- 访问量:

ULTEM-9085是我最喜欢的3D打印材料之一:原因之一是它是一种高性能的聚合物,可以并且已经被用于最终部件制造(见我的博客帖子)功能性航空航天零件中的ULTEM),但另一个原因是因为它是一种要求很高的打印材料,而ABS、聚碳酸酯甚至尼龙都不是。要求高的主要原因是ULTEM支架不可溶解,需要机械移除。另一个挑战来自于这样一个事实,即当部件处于高温(175-195℃)时,最好移除支撑件,这需要使用手套并降低用户的灵活性。对于具有内部通道的复杂几何形状,这尤其具有挑战性,有时会导致无法在ULTEM-9085中打印某个零件,这与该技术原本能够实现的设计自由度背道而驰。

在这篇文章中,我积累了我在许多ULTEM-9085工作中(和失败中)以及通过与其他用户的讨论所学到的东西,并在这里以设计和过程指南的形式与大家分享。为了演示这些指导方针,我使用了我们为亚利桑那州立大学的SAE团队用于发动机进气歧管。这些指南适用于使用这些工具随附的Insight软件的Stratasys Fortus平台(用于熔融沉积建模或FDM)。屏幕截图来自Insight 10.6,使用Fortus 400打印所示零件。

指南摘要:

-

调整零件方向以消除无法移除的区域中的支撑

-

使用箱形支撑样式

-

优化参数设置(支撑角度、轮廓宽度、层厚度)

-

一旦零件从制造室出来,就移除支架

-

其他观察:分离的界面

1.零件方向

简化支架拆除的一个最重要的因素是零件定位。FDM流程的大多数用户都知道,零件方向决定了消耗的支持材料量,同时也影响了制造零件的时间。使用ULTEM-9085时,额外的挑战是,可能会设计无法移除的支架,这将要求您放弃作业。内部特征尤其如此。虽然Insight中的自动定向功能允许您最小化支撑,但它没有考虑移除支撑的难度。因此,当您处理内部特征时,您可能需要手动确定零件的方向,使内部特征尽可能与垂直方向对齐,并位于支撑角度上方(稍后介绍)。

如图1所示,对于进气歧管,我将内部管道结构定向为接近垂直,并且必须迭代几次,以验证我在难以到达的区域没有支撑。虽然我在内部得到了支持,但这些支持仅限于容易接近的领域。

图一。发动机进气歧管,打印在ULTEM-9085上

图二。零件定位,以避免在不可接近的区域出现任何内部支撑

2.箱形支架

在最近的软件升级中,Insight增加了创建框支持的能力。支撑结构由相邻的长方体组成,而不是由连续的栅格组成,这有助于更容易地分离支撑,但会降低构建时间。根据我的经验,这种支持策略确实有助于移除——这里要考虑的一个参数是“穿孔”设置,尽管该部分使用了默认值。穿孔是一层模型材料,其被插入到支撑物中以使支撑物材料更容易断裂。图3中的所有解理面都在穿孔边缘,你可以看到类似建筑的结构,每个楼层都有一层模型材料。当在难以接近的区域中有支撑时,考虑增加间隔高度,以确保在穿孔层上的支撑内发生分离之前,在零件上的模型-支撑界面处获得分离。

图3。从ULTEM-9085零件上拆除后的箱支架

3.优化工艺参数

虽然方向对你所需要的支撑有最重要的影响,但另一个需要注意的变量是“自我支撑角度”参数。该角度是从水平方向测量的,表示将在没有支撑的情况下构建的零件壁的最小角度。因此,为了降低支撑要求,您希望该数值尽可能低,以便更大体积的零件可以自支撑。Stratasys建议使用默认值,但这些值是轮廓宽度和层厚度的函数,如图4所示。对于0.013”的层厚度,这些值在40度处降至最低,对于0.010”的层厚度,这些值在43度处降至最低。因此,在其他条件相同的情况下,通过选择0.013”的层厚和0.026”或更大的轮廓宽度,可以减少所需的支撑。请注意,这两者都会影响您解析薄壁和精细特征的能力,因此请确保您扫描所有刀具路径,以验证几何图形是否已准确填充。

图4。该图显示了自支撑角度的默认值如何作为ULTEM可用的两个层厚度选项的轮廓宽度的函数而变化。角度越小,需要的支撑越少。

4.立即拆除支架

当模型-支撑界面很热时,最好移除支撑。最佳时间是从印刷室中取出零件后,ULTEM-9085的印刷室温度保持在195°C。确保戴上安全眼镜,戴上隔热手套,并准备好钳子拔出支架。理论上,零件可以再次重新加热(175°C是烤箱的合理温度),但Stratasys认为,每次重新加热循环实际上都加强了界面,使其更难去除。因此,移除支架的最佳时间是立即离开打印机。图5显示了进气歧管零件支架拆除的结果,包括构件表。

图5。当你和冷却部件争分夺秒的时候,支撑物的移除可能是一件混乱的事情。确保你戴上手套、钳子和安全眼镜。

5.其他观察:分离的界面

这有助于形象化我们在移除支撑时想要做的事情。这里有两个接口,如图6所示。一个是模型-支撑接口,另一个是支撑-盒结构接口。我们需要在模型支撑界面处进行分离,因为如果箱形支撑已经断裂(如下图所示),移除薄的界面材料会很困难。这意味着当你移除支撑时,你不仅需要拉动支撑,还需要增加一些剥离力来产生分离。一旦你在正确的界面上创造了分离,你就可以拉动支撑物,并且应该有适当的解理。

图6。(顶部)支架-模型界面,和(底部)支架结构界面——在前一个界面分离是很重要的

需要记住的最后一点是,在某些情况下,取消内部支撑可能是不可能的,如下图7中不同部分所示。重点是消除钳子够不到的地方的支撑,并获得足够的剥离力。在下面的例子中,我选择在大开口处有支撑,因为我有足够的空间接近它们。通过练习,您将更好地了解哪些支撑可以移除,哪些不可以移除,并在打印前使用这种直觉来更好地设计和处理布局决策。

图7。只要你有权限,内部特性的支持是没问题的

图8。最后一部分

图9。我们还打印了ULTEM进气歧管流道和集气室,两者都在ASU Formula SAE测试台上进行测试(图片来源:Michael Conard)

源文来自网络

扫二维码用手机看

最新消息

ZEISS 三维扫描仪 | 3D打印 普立得科技

普立得科技成立于2004年,专注于工业级3D打印机与三维扫描,同时我们也是ZEISS GOM代理商,并提供3D打印及扫描的代工整合服务,特此加值整合相关软体,包含拓扑优化设计 、医疗影像分析、逆向工程 、3D检测等,期望推进积层制造的使用习惯为生产带来更多价值。

微信公众号

视频号

哔哩哔哩

您有什么疑问,或想咨询我们的产品与服务,请留下信息,我们会及时与您联系!

© 2021 普立得科技有限公司 All Rights Reserved 粤ICP备19059200号

2824374151

2824374151

info@3dpt.cn

info@3dpt.cn

0755-82953613

0755-82953613